随着石油、天然气、锅炉、建筑等行业的不断发展,在使用条件、节能降耗、产品性能等方面对不锈钢管提出了越来越高的要求。在常规热轧不锈钢管生产过程中,管坯成型历经高温穿孔、轧制以及定径等工艺。产品受到圆形中空断面形状及生产工艺制约,缺乏更为有效的组织和性能调控手段,导致其性能提升仅能依靠添加合金元素及后续离线热处理工序,给高品质不锈钢管材开发以及生产成本、制造效率和能源消耗控制等带来诸多不利影响。

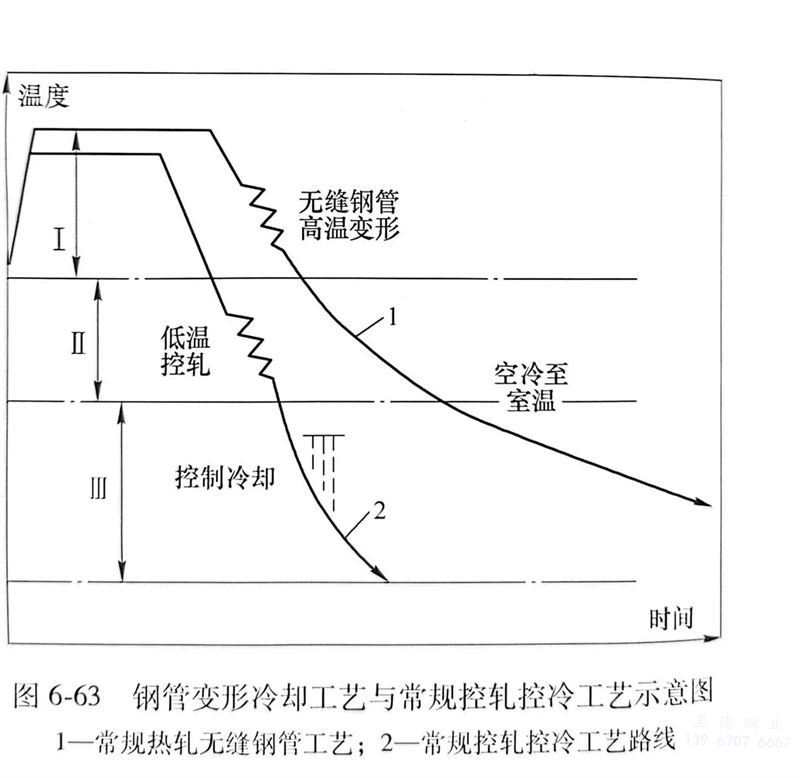

控制轧制与控制冷却工艺(控轧控冷,TMCP)可综合利用细晶强化、析出强化和相变强化等强化机制,是有效在线调控热轧钢材组织、显著提升材料性能的重要手段。经三十余年快速发展,控轧控冷技术已广泛应用于热轧板带钢、型钢、棒线材等领域。然而,热轧无缝钢管有别于热轧板带钢等钢材门类,不锈钢管轧制变形和成型后的冷却工艺与常规控轧控冷工艺示意图如图6-63所示。热轧无缝钢管高温穿轧的生产工艺条件使得控制轧制技术的应用受到极大限制,环形断面的形状特点使得控制冷却技术的开发难度很大,严重制约了基于控轧控冷的在线组织性能调控技术在该领域的应用和发展,热轧无缝钢管产品的强度、韧性和焊接性等综合性能的全面提升面临瓶颈。因此,实现热轧不锈钢管的成型和成型过程的在线组织性能调控,是热轧无缝钢管领域长期以来的重点攻关方向之一。

针对热轧不锈钢管的在线组织性能调控工业化技术,其相关机理及核心机制长期以来未取得有效突破。首先,在控制轧制方面,由于不锈钢管在热加工过程中需要经历复杂的成型工序,为降低变形抗力以保证轧制工序的稳顺进行,管坯的加热温度往往较高,同时要在尽可能高的温度下连续完成穿孔及轧制过程,为此难以实现通过低温轧制的控制轧制工艺对奥氏体组织状态进行调控。其次,在控制冷却方面,尽管钢管形状简单,但特殊的环形断面特征使得其均匀化冷却机制显著区别于板带钢及其他类型钢材。例如,沿不锈钢管圆周方向均匀对称的冷却水布置并不能使钢管达到均匀化的冷却效果,这其中必然存在异于传统理念的环形断面下的均匀化冷却机制。由于钢管的均匀冷却机理及其控制方法的研究进展有限,导致控制冷却过程中的组织性能均匀性以及冷却不均造成的弯管事故无法有效解决,在较长时间制约了控制冷却技术在热轧不锈钢管领域的发展和应用。