一、装置简介

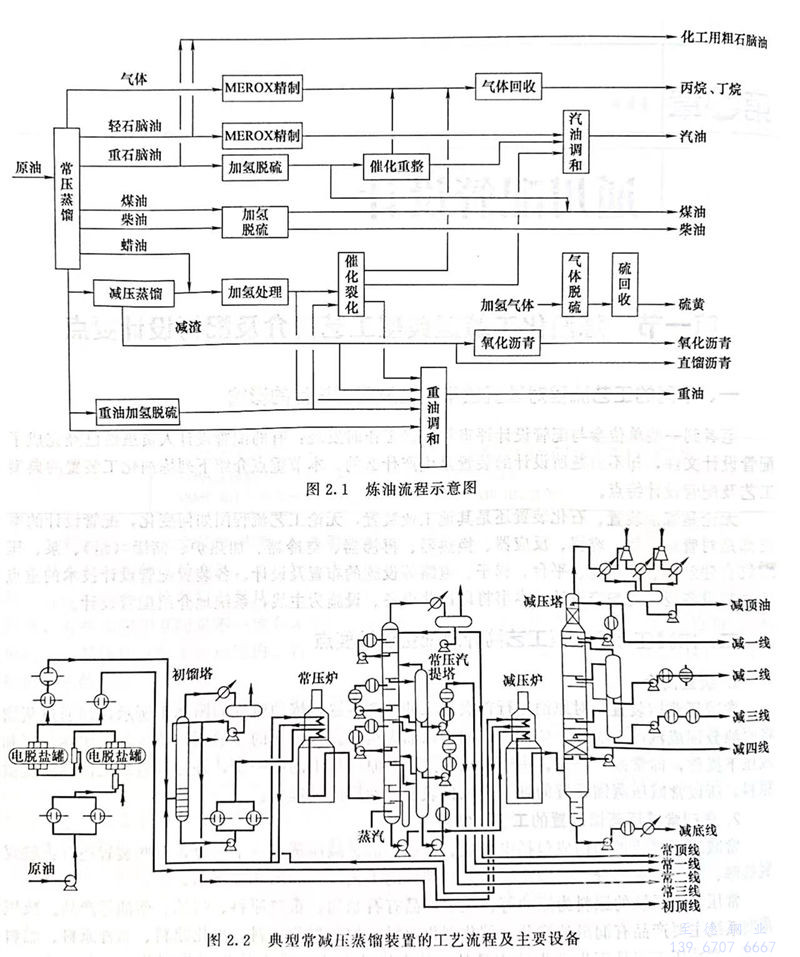

常减压蒸馏装置是对原油进行首次加工的生产装置,炼油流程如图2.1所示,即通过蒸馏将原油分馏成汽油、煤油、柴油、蜡油、浓油等组分。现代化的原油蒸馏装置都采用在常压和减压下操作,即常减压蒸馏。由于常减压蒸馏是原油加工的第一步,并为以后的二次加工提供原料,所以常减压蒸馏装置的处理量也代表着炼油厂的处理量。

二、典型常减压蒸馏装置的工艺及特点

常减压蒸馏装置的构成包括电脱盐、常压蒸馏、减压蒸馏三个部分,有些装置还有:航煤脱硫醇、初馏塔等部分。典型常减压蒸馏装置的工艺流程如图2.2所示。

常压蒸馏系统的原料为原油等。主要产品有石脑油、重整原料、煤油、柴油等产品。减压蒸馏系统主要产品有润滑油馏分、催化裂化原料、加氢裂化原料、焦化原料、沥青原料、燃料油等。常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。

1. 常压蒸馏工段

原油首先进入一组换热器,与产品或回流油换热,并注入洗涤水和破乳剂,达到一定的温度后进入电脱盐罐,进行原油的脱盐、脱水。脱盐脱水后的原油继续进入另一组换热器,与系统中高温热源换热后,进入初馏塔(或闪蒸塔)。初馏的操作温度较低,一般低于230℃,不直接出产品。其作用是在较低温度下,脱除原油中的汽油轻组分和C1~C4,同时除掉部分硫氢化物和氯化物,设置初馏塔(或闪蒸塔)的目的是提高处理量。

初馏塔底油经提压,并逐次换热后进入常压炉,经转油线进入常压分馏塔进行分馏。在常压塔中将原油分馏成汽油、煤油、柴油、常压渣油,有时还有部分蜡油等组分。产品经汽提及必要的电化学精制后送入储罐。

2. 减压蒸馏工段

为了进一步从重质馏分中分离出轻质的燃料油,常将常压塔底油在更高的温度和负压条件下做进一步蒸馏。常压渣油经塔底泵提压送入减压炉加热,经转油线进入减压分馏塔。减压塔一般有3~4个侧线,作为制造润滑油或催化裂化的原料。塔底渣油经泵加压后,可以送往延迟焦化、氧化沥青、催化裂化或渣油加氢裂化等装置做进一步加工。

3. 介质特点

①. 原油和塔底油(主要指常压塔和减压塔)比较黏稠,原油中带来的盐、酸等在蒸馏条件下发生分解,并表现出对金属材料的较强腐蚀性。常减压蒸馏装置中的典型介质包括原油、盐、硫化物、环烷酸等。

②. 原油是直接从油井中开采出来未加工的石油,它是一种由各种烃类组成的黑褐色或暗绿色黏稠液态或半固态的可燃物质。它由不同的烃类化合物混合组成,其主要成分是烷烃。原油的凝固点在-50~35℃之间。

③. 硫化氢为原油中的主要活性硫化物,硫化氢在有水存在的情况下表现为电化学腐蚀,对碳钢表现为全面腐蚀、氢鼓包。硫化氢在高温下表现为化学腐蚀,使金属均匀减薄。硫化氢为高度危害介质。

4. 常减压蒸馏装置的配管设计

主要是对加热炉、塔、换热器、罐、泵等设备的配管设计。常减压蒸馏装置设备是常压蒸馏塔,即为原油在常压(或稍高于常压)下进行的蒸馏,所用的蒸馏设备叫做原油常压精馏塔(或称常压塔)。减压蒸馏是在压力低于100kPa的负压状态下进行的蒸馏过程。减压蒸馏的核心设备是减压塔和它的抽真空系统。减压塔的抽真空设备常用的是蒸汽喷射器(也称蒸汽吸射泵)或机械真空泵。其中机械真空泵只在一些干式减压蒸馏塔和小炼油厂的减压塔中采用,而广泛应用的是蒸汽喷射器。