一、装置简介

重油轻质化基本原理是改变油品的相对分子质量和氢碳比,而改变相对分子质量和氢碳比往往是同时进行的。改变油品的氢碳比有两条途径,一是脱碳,二是加氢。

加氢裂化属于石油加工过程的加氢路线,是在催化剂存在下从外界补入氢气以提高油品的氢碳比。加氢裂化实质上是加氢和催化裂化过程的有机结合,一方面能使重质油品通过裂化反应转化为汽油、煤油和柴油等轻质油品,另一方面又可防止像催化裂化那样生成大量焦炭,而且还可将原料中的硫、氯、氧化合物杂质通过加氢除去,使烯烃饱和。

加氢处理装置不仅能够提高原油的收率,而且可获得高质量的轻质燃料油。现代化的炼油厂无不把加氢处理装置列为必上项目。根据原料油的不同,预期获得的产品类型不同。加氢处理装置分为加氢精制装置、加氢脱硫装置、加氢裂化装置、润滑油加氢装置等类型。这里介绍加氢裂化装置。

加氢裂化装置的原料油主要是上游装置如常减压、催化、焦化的重质馏分油、渣油或其混合物。这些重质油在一定的压力、温度条件下,并在催化剂的作用下与氢气发生化学反应,从而达到使重质油变为优质轻质燃料油的目的。加氢裂化装置的产品主要有高级汽油、航空煤油、低凝固点柴油、石脑油等。

原料:重质油等。产品:轻质油(汽油、煤油、柴油或催化裂化、裂解制烯烃的原料)。

二、典型加氢裂化装置的工艺及特点

加氢裂化装置生产流程,按反应器中催化剂所处的状态不同,可分为固定床、沸腾床和悬浮床等几种。

1. 固定床加氢裂化

固定床是指将颗粒状的催化剂放置在反应器内,形成静态催化剂床层。原料油和氢气经升温、升压达到反应条件后进入反应系统,先进行加氢精制以除去硫、氮、氧杂质和二烯烃,再进行加氢裂化反应。反应产物经降温、分离、降压和分馏后,目的产品送出装置,分离出含氢较高(80%,90%)的气体,作为循环氢使用。未转化油(称尾油)可以部分循环、全部循环或不循环一次通过。

2. 沸腾床加氢裂化

沸腾床(又称膨胀床)工艺是借助于流体流速带动具有一定颗粒度的催化剂运动,形成气、液、固三相床层,从而使氢气、原料油和催化剂充分接触而完成加氢反应过程。沸腾床工艺可以处理金属含量和残炭值较高的原料(如减压渣油),并可使重油深度转化;但反应温度较高,一般在400~450℃范围内。此种工艺比较复杂,国内尚未工业化。

3. 悬浮床(浆液床)

加氢工艺 悬浮床工艺是为了适应非常劣质的原料而重新得到重视的一种加氢工艺。其原理与沸腾床相类似,其基本流程是以细粉状催化剂与原料预先混合,再与氢气一起进入反应器自下而上流动,催化剂悬浮于液相中,进行加氢裂化反应,催化剂随着反应产物一起从反应器顶部流出。该装置能加工各种重质原油和普通原油渣油,但装置投资大。该工艺目前在国内尚属研究开发阶段。

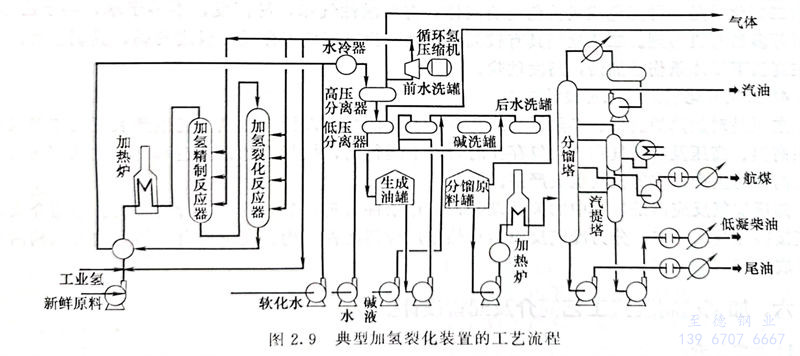

典型加氢裂化装置的工艺流程如图2.9所示。

原料油以常温、低压条件进入装置,经过过滤、脱水等,进入换热器逐次换热,然后通过高压原料油泵加压。氢气以常温、低压条件进入装置,然后通过新氢压缩机,逐级进行加压。新氢压缩机一般为大型往复式压缩机。新氢气几乎不含硫化氢等腐蚀介质。高压新氢气与循环氢混合在一起与反应流出物进行换热。从加热炉出来的高压氢气与高压原料油混合,一起进入加氢反应器进行加氢反应。此流程称为炉后混氢。有些生产装置则是采用原料油与氢气先混合然后一起进加热炉加热的流程,称为炉前混氢。

在反应器内进行的加氢反应为放热反应,故反应器需要在不同的位置通入高压冷氢,以控制反应器中的反应温度。加氢反应采用的催化剂需要硫维持其活性,因此即使原料油中不含硫化氢等硫化物,要通过催化剂的硫化而维持反应器里面有一定的硫含量。反应器中的硫在加氢反应条件下与氢气结合生产硫化氢。当原料油中含有氮的情况下,氮会与氢气发生反应产生氨。因此,从反应器底部流出的混合物(称为反应流出物)富含氢气和硫化氢,有时候也含一定量的氨。反应流出物通过换热器逐次进行换热降温,然后再通过高压空冷器进一步降温至露点以下,进入高压分离器,进行富余氢气和反应生成物的分离。分离器顶部排除的循环氢进入循环氢压缩机加压后循环使用,分离器底部排除的反应生成物经降压后进入后续的分馏部分进行不同燃料油的分割。从分离器出来的循环氢富含硫化氢,有时候会对其先脱硫然后再循环使用。分离器底部还会排出富含硫化氢的酸性水等,酸性水经降压后进入全厂的酸性水汽提装置进行处理。

三、介质特点

加氢裂化装置中包含的特殊的介质有氢气、硫化氢、连多硫酸、二硫化碳等。

氢与氟的混合物在低温和黑暗环境下就能发生自发性爆炸,与氯的混合比为1:1时,在光照下也可爆炸,氢气被列为甲类易燃气体,属于易燃、易爆介质。氢原子能够被金属吸附并渗入金属内部,给金属带来一系列的影响,如氢脆、氢鼓包。在一定的温度和压力条件下,氢气可与金属中的碳发生化学反应,生产甲烷,并引起金属开裂或鼓包。氢气极易从设备、管道元件的连接处逸散出去,给设备、管道元件的密封增加难度。

硫化氢正常情况下是一种易燃的酸性气体,浓度低时带恶臭,气味如臭鸡蛋,浓度高时反而没有气味,因为高浓度的硫化氢可以麻痹嗅觉神经。

连多硫酸在石油化工装置中并不常见,但如果一旦形成,其危害性是非常大的。连多硫酸多产生在高温硫腐蚀的环境下,即硫化氢在高温条件下能引起金属材料的化学腐蚀,在装置停工的时候,其腐蚀产物遇水、氧可能生成连多硫酸。连多硫酸是强酸,对奥氏体不锈钢具有强烈的应力腐蚀开裂诱发倾向,严重时可在数分钟之内导致奥氏体不锈钢材料的开裂。

二硫化碳是一种无色或淡黄色透明液体,有刺激性气味,易挥发,不溶于水,溶于乙醇、乙醚等多数有机溶剂。二硫化碳具有较高的毒性,为高度危害介质。极度易燃,具刺激性,并且在高温下爆炸杀伤性加倍,高度危险。

四、加氢裂化装置的配管设计

主要是对加热炉、塔、换热器、罐、泵等设备的配管设计。加氢工艺生产装置的主要设备是在高温、高压及有氢气和硫化氢存在的条件下运行的,故其设计、制造和材料的选用等要求都很高,对生产操作的控制也极严格。

高压加氢反应器是装置中的关键设备,工作条件苛刻,制造困难,价格昂贵。根据介质是否直接接触金属器壁,分为冷壁反应器和热壁反应器两种结构。反应器由筒体和内部结构两部分组成。