炼油厂二次加工装置所产液化气是一种非常宝贵的气体资源,富含丙烯、正丁烯、异丁烯等组分,它既可以作为民用燃料,又可以作为重要的石油化工原料。随着油气勘探开发的快速发展,天然气资源得到充分利用后,民用液化气的需求量将大幅度减少,同时,丙烯、丁烯的需求量也因为下游消费领域的迅速发展而大幅增加。因此,充分利用液化气资源以提高其加工深度,最终增产聚合级丙烯、正丁烯、异丁烯等高附加值化工产品的工作日益受到石化行业的重视。液化气经气体分馏装置通过物理分馏的方法,除了可得到高纯度的精丙烯以满足下游装置要求外,C4产品、副产丙烷可作为溶剂,并且是优质的乙烯裂解原料。它们分别可为聚丙烯装置、MTBE装置、甲乙酮装置、烷基化装置等提供基础原料。

气体分馏主要以炼油厂催化、焦化装置生产的液化气为原料,原料组成(体积分数)一般为:乙烷0.01%~0.5%,丙烯28%~45%,丙烷7%~14%,轻C427%~44%,重C415%~25%。

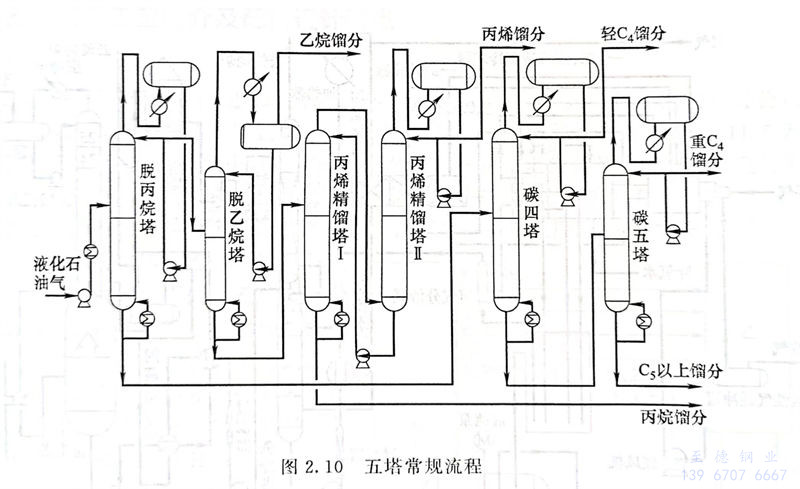

气体分馏工艺就是对液化气即C3、C4的进一步分离,这些烃类在常温、常压下均为气体,但在一定压力下成为液态,利用其不同沸点进行精馏加以分离。由于彼此之间沸点差别不大,而分馏精度要求又较高,故通常需要用多个塔板数较多的精馏塔。工艺流程主要有二塔、三塔、四塔和五塔流程4种。五塔常规流程如图2.10所示。

脱硫后的液化气进入原料缓冲罐用脱丙烷塔进料泵加压,经过脱丙烷塔进料换热器换热后进入脱丙烷塔。脱丙烷塔底热量由重沸器提供,塔底C4以上馏分自压至碳四塔,塔顶分出的气相C2和C3经脱丙烷塔顶冷凝冷却器后进入脱丙烷塔回流罐,回流罐冷凝液一部分经回流泵加压后作为塔顶回流,另一部分送至脱乙烷塔作为该塔的进料。

脱乙烷塔底由重沸器提供热量,塔底物料自压进入丙烯精馏塔进行丙烯与丙烷的分离过程。脱乙烷塔塔顶分出的乙烷进入脱乙烷塔顶冷凝器后自流进入脱乙烷塔回流罐,回流罐冷凝液全部由脱乙烷塔回流泵加压打回塔顶作回流,回流罐顶的不凝气可经压控阀排入燃料气管网或至催化装置的吸收稳定系统以回收其中的丙烯,达到增产丙烯的目的。

丙烯精馏塔Ⅰ底由重沸器提供热量,塔底丙烷馏分经冷却器冷却后自压出装置。丙烯精馏塔Ⅰ的塔顶气相自压进入丙烯精馏塔Ⅱ的下部,作为丙烯精馏塔Ⅱ的气相内回流,而丙烯精馏塔Ⅱ的塔底液相经过泵加压后,作为丙烯精馏塔Ⅰ的塔顶液相内回流。丙烯精馏塔Ⅱ的塔顶气相经冷凝冷却后自流进入精丙烯塔顶回流罐,冷凝液经丙烯塔回流泵加压,一部分作为塔顶流,另一部分作为精丙烯产品经过冷却器冷却后送出装置。

碳四塔底热量由重沸器提供,塔底重C4以上馏分(主要为丁烯-2和正丁烷)自压至碳五塔。塔顶分出的气相轻C4馏分(主要为异丁烷、异丁烯、丁烯-1),经碳四塔顶冷凝冷却器后进入碳四塔回流罐,回流罐冷凝液一部分经回流泵加压后作为塔顶回流,另一部分经冷却器冷却后自压出装置。

碳五塔底热量由重沸器提供,塔底C5馏分自压出装置。塔顶分出的气相重C4馏分经碳五塔顶冷凝冷却器后进入碳五塔回流罐,回流罐冷凝液一部分经回流泵加压后作为塔顶回流,另一部分重C4馏分经过冷却器冷却后送出装置。

气体分馏装置的配管设计主要是对塔、换热器、罐、泵等设备的配管设计。