一、装置简介

硫黄回收装置是对炼油过程中产生的含有硫化氢的酸性气,采用适当的工艺方法从中回收硫黄,并实现清洁生产,达到变废为宝、保护环境的目的。目前,硫黄回收装置大多采用克劳斯工艺,即对酸性气中的硫化氢通过高温氧化反应、催化转化反应、催化氧化反应等过程,将硫化氢转化为单质硫(即硫黄)。硫黄回收的基本方法是先将气体中的H2S用溶剂(如乙醇胺)吸收分离出来,再把一部分H2S氧化成硫黄及SO2,将此SO2与另一部分余下的H2S再经活性氧化铝催化剂转化成硫黄。

二、典型硫黄回收装置的工艺及特点

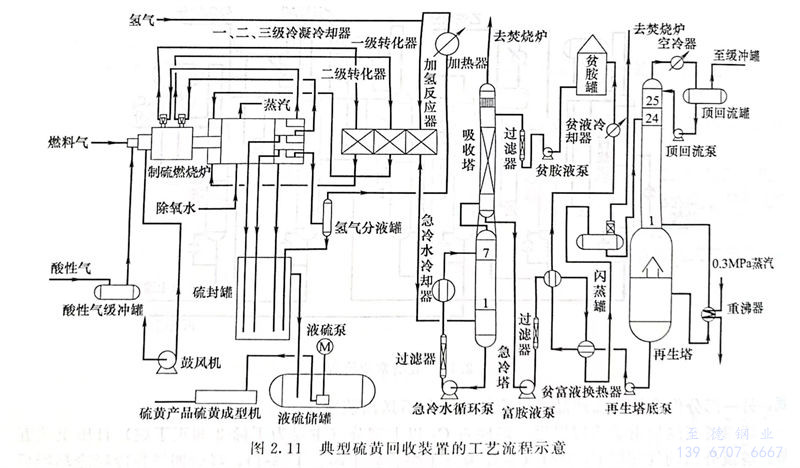

典型硫黄回收装置的工艺流程示意如图2.11所示。

硫黄回收装置可分为原料气系统、高温转化反应系统、产品处理系统、尾气处理系统共四个部分。

1. 原料气系统

各炼油装置中的酸性气常送往脱硫装置,将硫化氢提浓后送至硫黄回收装置,作为硫黄回收装置的原料。各炼油装置中的酸性水也往往先送往酸性水汽提装置进行硫化氢浓缩,再送至硫黄回收装置。来自脱硫装置和或酸性水汽提装置的酸性气中,除硫化氢外,可能还含有烃类气体、二氧化碳、氨、溶剂等。进入装置的酸性气先进入脱水罐,进行气液分离。

2. 高温转化反应系统

脱水后的酸性气经换热,进入制硫燃烧炉进行高温氧化反应,即燃烧温度为1100~1300℃。在燃烧炉内,酸性气中的烃类等有机物全部燃烧,H2S进行高温克劳斯反应转化为硫,余下的H2S转化为SO2。催化转化反应后的气体进入二级冷凝冷却器,二级冷凝冷却器冷凝下来的液体硫磺,在管程出口与过程气分离,自底部流出进入硫封罐,未冷凝的过程气再经高温掺和阀后进入二级转化器。在二级转化器中,过程气在催化剂的作用下继续进行反应,使残留的H2S和SO2,转化为元素硫。反应后的过程气进入三级冷凝冷却器。在三级冷凝冷却器管程出口被冷凝下来的液体硫黄与过程气分离,自底部流出进入硫封罐。顶部出来的制硫尾气经尾气分液罐分液后进入尾气处理部分。一级冷凝冷却器、二级冷凝冷却器、三级冷凝冷却器壳程通入除氧水。

3. 产品处理系统

汇入硫封罐的液硫自流进入液硫储罐,经循环脱气处理,脱除液硫中的有毒气体,并送至尾气焚烧炉焚烧。脱气后的液硫用液硫泵送至硫黄成形机,造粒、称重、包装后即为产品硫黄。

4. 尾气处理系统

来自高温转化反应系统的尾气通过换热器、电加热器加热,富氢气加入尾气中,并与其在混合器混合后进入氢反应器。加氢反应器装填的催化剂是特殊的还原水解催化剂。在反应器中,SO2、CS2及微量液态硫、气态硫等均被转化成H2S。离开反应器的尾气通过换热送到急冷塔。急冷塔是板式塔,尾气是用急冷水泵进行急冷水循环来冷却的。急冷过程的部分酸性水与其他酸性水合并送至酸性水汽提装置进行处理。急冷气离开急冷塔顶并经分离后进入吸收塔,用MDEA溶液吸收。塔底富溶剂用富液泵加压送至溶剂再生装置。吸收塔顶的尾气经尾气分离罐分离后,进入尾气焚烧炉焚烧。焚烧后的烟气经蒸汽过热器降温后通过烟囱排入大气。

三、硫黄回收装置的特点

介质是H2S、SO2、SO3、CO2

四、硫黄回收装置的配管设计

主要是对塔、换热器、罐、泵等设备的配管设计。