1. 金属材料(螺栓除外)的断后伸长率应当不低于14%,材料在最低使用温度下具备足够的抗脆断能力。由于特殊原因必须使用断后伸长率低于14%的金属材料时,能够采取必要的防护措施;材料适合相应制造、制作加工(包括锻造、铸造、焊接、冷热成形加工、热处理等)的要求,用于焊接的碳钢、低合金钢的含碳量小于或等于0.30%。

2. 铸铁管道组成件的一般限制要求。

①. 灰铸铁、可锻铸铁不得应用于GC1级、GCD级管道和剧烈循环工况,球墨铸铁不得应用于GCD级管道和剧烈循环工况。

②. 灰铸铁、可锻铸铁、球墨铸铁在制造、制作和安装、维修过程中不得使用焊接。

③. 用于制冷系统中符合低温低应力工况的铸铁材料,使用温度应当高于-30℃。

④. 球墨铸铁用于管道组成件时应采用附铸试块取样,其断后伸长率应不小于15%,压力额定值不大于5.0MPa,使用温度应当高于-20℃,并且不高于350℃。

⑤. 灰铸铁和可锻铸铁管道组成件在下列条件使用时,必须采取防止过热、急冷急热、振动以及误操作等安全防护措施:

a. 灰铸铁的压力额定值不大于2.0MPa,使用温度范围为-10~230℃。

b. 可锻铸铁的压力额定值不大于2.0MPa,使用温度范围为-20~300℃。

c. 灰铸铁和可锻铸铁用于有毒或者可燃介质时,压力额定值不大于1.0MPa,使用温度不高于150℃。

3. 碳素结构钢管道组成件的一般限制要求。

①. 普通碳素结构钢不得用于GC1级、GCD级管道。

②. 沸腾钢和半镇静钢(碳素结构钢)不得用于GCD级管道和有毒或者可燃介质管道,设计压力应不大于1.6MPa,使用温度范围为0~200℃。

③. Q215A、Q235A等A级镇静钢不得用于GCD级管道和有毒或者可燃介质管道,设计压力应不大于1.6MPa,使用温度不高于350℃,最低使用温度按照标准的规定。

④. Q215B、Q235B等B级镇静钢不得用于剧毒介质管道,设计压力应不大于3.0MPa,庙甲温度不高于350℃,最低使用温度按照标准的规定。

⑤. 用于GCD级管道时,设计压力应不大于1.6MPa,设计温度不高于300℃。

4. 用于管道组成件的碳素结构钢的焊接厚度一般要求。

①. 沸腾钢、半镇静钢,厚度不大于12mm。

②. A级镇静钢,厚度不大于16mm。

③. B级镇静钢,厚度不大于20mm。

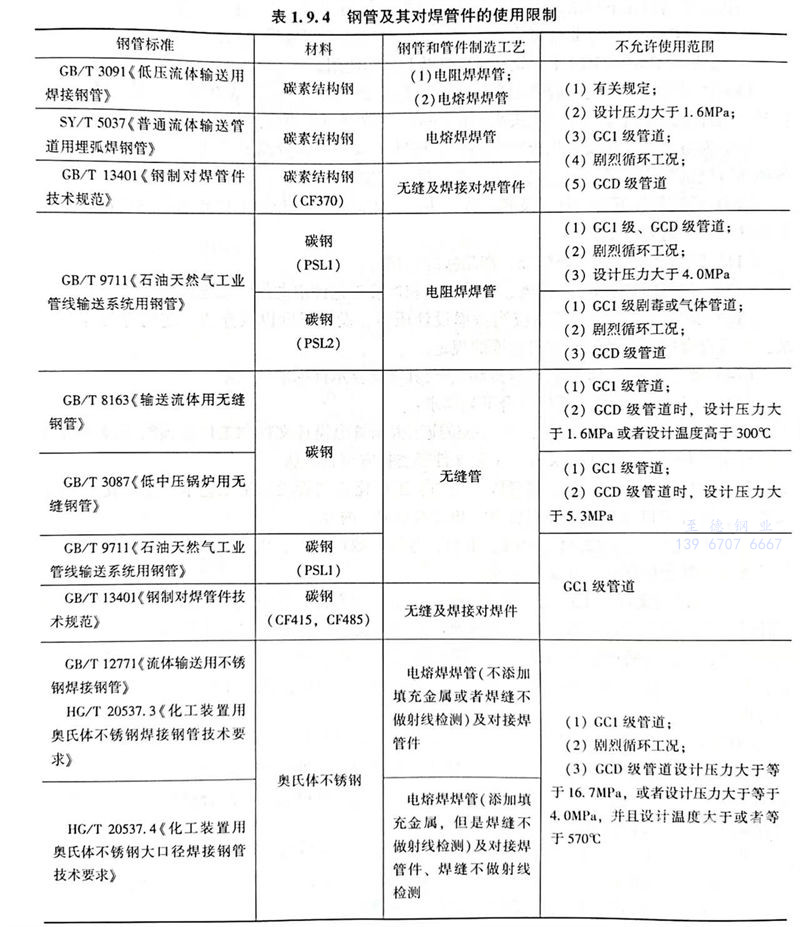

5. 碳钢、奥氏体不锈钢管及由其制造的对焊管件的使用限制应当符合表1.9.4的要求。

6. 碳钢、碳锰钢、低温用镍钢不宜长期在425℃以上使用。铬钼合金钢在400~550℃区间长期使用时,应当根据使用经验和具体情况提出适当的回火脆性防护措施(此条与本书前面“高温管道材料选用”的要求相同)。

7. 奥氏体不锈钢使用温度大于540℃(GCD级管道大于525℃,铸件大于425℃)时,应当控制材料含碳量不低于0.04%,并且在固溶状态下使用。

奥氏体不锈钢在540~900℃区间长期使用时,应当采取适当防护措施防止材料脆化。

奥氏体不锈钢在下列条件下,应当考虑发生晶间腐蚀的可能性:

①. 低碳(C≤0.08%)非稳定化不锈钢,在热加工或者焊接后使用;

②. 超低碳(C≤0.03%)不锈钢在425℃以上长期使用。

8. 高温蠕变工况使用的铬钼合金钢、强韧型铁素体耐热钢、300系列奥氏体不锈钢、镍基耐热合金,应当考虑焊接接头高温长期强度的降低对管道组成件预期寿命的影响。

9. 为防止硫、铅及其化合物在高温下侵蚀镍基合金导致晶界脆化,镍及镍基合金在各种环境气氛下的使用温度上限应当符合标准的规定。

10. 低温条件下金属材料及其焊接接头的使用温度限制和冲击韧性要求应当符合标准及其材料标准的要求。

11. 铸钢材料应当符合标准、产品标准的规定。

12. 焊接材料应当符合标准、设计文件和焊接工艺评定文件的规定。

13. 管道用密封件的选用应当考虑设计压力、设计温度以及介质、使用寿命等的要求,并且符合标准及其密封材料标准的规定。

14. 管道支承件的使用应当符合标准及其管道支承件标准的规定。

15. 工厂化预制管段还应符合下列要求:

①. 工厂化预制管段预制前,制造单位应当根据管道设计文件和工厂化预制管段技术协议的要求编制管道预制工艺文件,工艺文件经委托方审查确认。

工艺文件应包括工厂化预制管段轴测图、工厂化预制管段加工工艺卡、工厂化预制管段清单、管件坡口加工清单、安装说明和技术要求等内容。

②. 工厂化预制管段的材料验收、下料、弯制、坡口加工、组对、焊接、热处理、检验等要求应当符合标准和设计文件的规定。

③. 质量证明文件。工厂化预制管段产品质量证明文件至少应当包括标注材质、规格和实际尺寸、焊缝位置和编号、返修和热处理位置、无损检测等信息的工厂化预制管段轴测图,压力管道元件的产品合格证、质量证明书或者复验、试验报告,管道焊接、热处理记录,无损检测报告,检验和试验报告,工厂化预制管段清单,管道工厂化预制监督检验证书等内容。

16. 超高压管道的一般要求。

①. 管子应为无缝管,不得使用螺旋焊缝,管子制造单位应对每根钢管进行超声波检测和涡流检测,每一热处理批次的钢管应进行硬度检测,每根无损检测合格的管子应当按照设计文件的规定进行耐压试验;

②. 不得使用铸造管件,管件制造单位应对每个锻造的管件进行超声波检测;

③. 所有铸造阀门的铸造质量系数Ec=1.0,未经建设单位同意不得进行重大补焊;

④. 阀门制造单位应对所有阀门法兰焊接接头进行射线检测,超声检测不得代替射线检测,阀门外表面和能检测到的内表面应进行磁粉或渗透检测,锻造阀门应进行超声或者射线检测;

⑤. 不得使用承插焊管件、虾米弯、活套法兰;

⑥. 透镜垫应采用热加工工艺锻造成型,锻造比应不小于4;

⑦. 允许使用整体锻造支管、无缝三通、能进行100%射线检测的全焊透支管接头。整体锻造支管内表面应光滑,不得出现凹坑、刮痕等,交叉孔处不得出现尖角;

⑧. 锥螺纹接头不得大于DN15;

⑨. 适用于钢及镍基合金、钛合金,除密封件外不得采用非金属材料;

⑩. 不适用于高温蠕变工况;

⑪. 无损检测结果为Ⅰ级合格。

17. 超高压管道的工厂化预制的一般要求。

①. 复验。制造单位应当按热处理批号进行复验,抽查比例不低于5%且不少于2根,复验项目包括化学成分、力学性能、低倍组织、晶粒度、非金属夹杂物和无损检测。

②. 焊接。超高压管道的焊接不得使用焊接垫板、密封焊。

③. 检测应当符合以下规定:每根钢管应进行超声波检测和涡流检测;除标准三通和主管管箍外,焊接支管连接应进行100%射线检测;每个锻造的管件应进行超声波检测;每一热处理批次的钢管应进行硬度检测;所有阀门法兰焊接接头应进行射线检测,超声检测不得代替射线检测,阀门外表面和能检测到的内表面应进行磁粉或渗透检测,锻造阀门应进行超声或者射线检测;无损检测结果为I级合格。

④. 耐压试验。超高压管道预制完毕后,应当按照设计文件的规定进行耐压试验。

18. 防腐蚀管道(金属管道内部衬里或/和外部防腐蚀覆盖层)的一般要求。

①. 防腐蚀管道的金属壳体材料的质量应当符合相关标准的要求。

②. 用于管道内衬防腐层和外防腐层的材料应当符合相关标准的要求,都需要具有出厂合格证和检验资料。材料应在有效期内使用,不得使用过期的材料。

③. 防腐蚀管道应当符合以下规定:

a. 内衬防腐层材料和外部防腐层材料的设计温度应按相关标准确定。

b. 管道基体和衬里层以及管道基体和外部防腐层的界面粘接强度不得低于相关标准和设计文件的规定,安全使用的耐负压值不得低于失效值(失效值的定义见HG/T 4093《塑料衬里设备-衬里耐负压试验方法》的规定)的80%。

c. 防腐蚀管道的设计压力应当执行金属管道的规定,还应考虑内衬材料的承压能力。

d. 出厂前还应进行耐压等试验,并符合以下要求:

壳体液体试验,试验压力为1.5倍设计压力,在达到保压时间后,壳体(衬里前)不应发生渗漏或引起结构损伤;

密封液压试验,试验压力为1.1倍设计压力,试验压力在保压和检测期间应保持不变,无可见泄漏;

按设计规定的真空度进行负压试验,保压时间应不低于1h(负压试验的保压时间的定义见HG/T 4304《耐蚀聚烯烃(PO)塑料衬里技术条件》的规定)。试验期间不应有明显形变或凹陷。试验后衬里层不应有起泡、脱层、吸扁等现象。