宝钢φ610mm HFW 直缝焊管机组引进德国 SMS MEER等世界上最先进的直缝不锈钢焊管生产设备,投产于2005年10月,设计年产30万吨直缝焊管。该生产线是世界上第一条集先进成型技术、大功率焊接、功能齐全的无损探伤技术、焊缝双重热处理和全管体热处理设备、全过程的计算机料流跟踪系统于一体的中口径直缝焊管生产线。是世界上装备最先进的HFW焊管生产线之一,是国内唯一一条集炼钢、热轧、制管、涂层一体化的HFW不锈钢焊管生产线。可以生产管线管、套管、结构管等HFW不锈钢焊管产品。

一、生产工艺流程

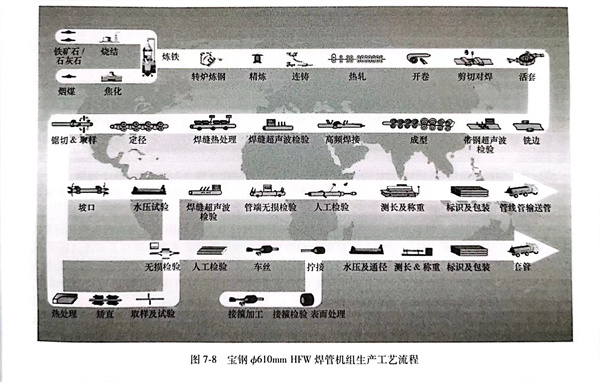

宝钢ф610mm HFW不锈钢焊管机组生产工艺流程见图7-8所示。

二、主要技术特点

1. 排辊成型技术特点

a. 由许多小直径辊组成的排辊代替辊式成型机的大直径水平辊,最大边缘拉应变仅是传统辊式成型的1/5左右,可提高钢管外观质量,减少功率消耗及轧辊磨损。

b. 排辊成型机采用连续局部弯曲变形,弯曲力小且较均匀;成型区缩短,带钢塑性变形小;排辊群由外侧束缚带钢边缘,将边缘外侧变形以压缩形式吸收,可防止带钢边缘发生折皱、鼓包,使钢管壁厚与管径比的范围扩大到1:80,具有加工中大直径薄壁管的优势。

c. 排辊成型为连续成型法,成型性好,且采用“下山法”成型,在成型过程中带钢边缘的轨迹近乎直线,从而改善成型质量,使焊接稳定可靠。

d. 在更换不锈钢焊管规格尺寸时,排辊不换,只需调整,与传统辊式成型相比,可减少轧辊规格和换辊时间。

2. 成型设备技术特点

宝钢Φ610mm HFW焊管机组成型设备是引进德国SMSMEER公司开发的直缘成型技术,由夹送辊装置、弯边机、线性预成型装置、粗成型机、线性成型装置、精成型机架、挤压辊机架和定径机架组成。

a. 夹送辊装置由上、下水平辊组成,2台功率为110kW交流电机通过减速齿轮箱和万向传动轴驱动将带钢经水平导向辊送入弯边机,并在生产中作辅助主传动。上夹送辊由液压缸升、降,带钢在机架中不产生弯曲变形,出本机架后开始“下山”变形。

b. 弯边机位于线性预成型装置前端,将带钢边缘弯曲成接近成品曲率的弧形,防止焊缝处出现梨形凸出,一对弯边辊可一起上下、左右调整,也可以单独调整,通过电机和螺旋千斤顶可以调节弯边厚度和宽度,为确保不同壁厚精确的带钢边部弯曲以及允许对头焊缝自由通过,下弯边辊设计成液压减震结构。上下弯边辊均安装在用于快速更换的箱式结构的辊座上,通过编码器传感、计算机控制调整辊位。

c. 线性预成型装置由2个带有若干非传动排辊的外部线性成型装置(排辊架)组成,以确保短成型间距,其线性可根据产品成型的几何学进行水平、垂直和旋转调节。

d. 粗成型机由上辊和下辊组成,并布置在线性预成型后段,由2台功率110kW交流电机通过减速齿轮箱和万向传动轴驱动,是线性预成型段及粗成型的主动力源。

e. 线性成型装置布置在线性预成型装置和精成型机架之间,分为3段,每段有2个排辊架组成,可以根据产品成型几何学需求进行水平、垂直和旋转调节。带钢经线性成型装置后成为U形。

f. 精成型机架由3架精成型机架组成,采用均匀刚性设计的URD机架由6台功率为110kW交流电机通过减速齿轮箱和万向传动轴驱动,是成型焊接段的主动力源。每架精成型机架安装4个轧辊,上、下辊主动,2个侧辊被动,最大轧制力1800kN。上、下辊及侧辊通过独立的小电机经螺旋升降装置调节,编码器传感,计算机控制调整辊位,辊位OP值设定精度可达0.01mm。精成型将线性成型后的U形荒管变形为开口的0形管坯。3架上辊安装导向环将焊接V角控制在一定的范围内,为挤压辊机架的成型焊接创造了条件。

g. 挤压辊机架采用均匀刚性设计的URD机架,由5个被动挤压辊(2个上辊,2个侧辊,1个底辊)组成的孔型,可将精成型后的开口0形管成型焊接成封闭的0形管。该机架也具有精成型机架轧辊精密调节机构和快速换辊功能。

h. 定径段由4架定径机架组成,主要功能是将成型焊接后的0形立椭圆管变形为符合产品标准的圆管,采用均匀刚性设计的URD机架由8台功率为110kW交流电机通过减速齿轮箱和万向传动轴驱动,是定径段的主动力源。每架定径机架装有4个轧辊,其中上、下辊主动,2个侧辊被动,最大轧制力1800kN。上、下辊及侧辊通过独立的小电机并经螺旋千斤顶调节,编码器传感,计算机控制调整辊位,辊位OP值设定精度可达0.01mm。为保证小直径(219.1~323.9mm)焊管焊缝在定径前不偏离12点的位置,在1#定径机架前设置了防扭转机架,防扭转机架上安装了一对可沿环向扭转的立辊,并配置了快速夹紧、机械调节装置。

3. 固态焊机技术特点

采用挪威EFD公司生产的输出功率为1800kW、频率90~150kHz的固态焊机。用更加简洁的主回路拓扑结构,二极管不可控整流,可使功率因数达到0.95;利用新型的软开关桥式逆变换流技术将输入的直流电逆变为高频交流电;整机效率可达85%左右。具有高频电源保护;无需对主回路的电容电感参数进行调节,在设计负载范围内,功率正常输出不受限制,自动匹配;还具有开机自诊断功能、配备相应的通讯系统实时将设备运行参数传递到监控系统进行诊断处理及存储等智能化功能。

4. 自动控制系统技术特点

a. 自动控制系统分为:制造执行级 MES(manufacturing execution system)、基础自动化级L1和设备传动与检测级LO等3个层次。焊管生产线PLC与MES、操作PC、快速设定PC之间均采用标准工业以太网通讯,PLC与传动、检测设备间采用网络通讯连接。

b. MES主要功能是接收上级计算机(ERP)下达的生产计划,转化成实际的产品制造计划和设备控制参数,并控制实际生产过程,完成生产线调度、物料跟踪和生产数据采集等功能,实现产品从生产计划到成品产出全过程管理与控制。

c. 快速设定系统(QS)是一套快速换辊调整系统,是MES的重要内容,与基础自动化L1相连接,既向L1发送设定数据,又从L1收集各产品规格实际生产调整时的辊位值,对优化的调整设定参数进行继承,作为下次生产的最新设定值。根据产品理化结果判定当前设置是否最优化,并选择是否覆盖原有数据。改变产品规格时,通过比较当前所生产规格与即将生产规格,并根据对头焊缝跟踪信息,快速设定PC自动向PLC 发送轧辊直径、输送角、力矩、辊位设定值、焊接功率参考值和热处理温度设定值等。

d. 根据设备提供的焊接质量跟踪系统,以曲线或波形形式显示当前的焊接速度、焊接温度、焊接功率、各段热处理温度和功率、探伤缺陷类型等,并存入数据库供分析。

e. 基础自动化控制功能主要包括:自动顺序控制、料流跟踪、焊缝位置跟踪、钢卷对中控制、开卷机张力控制、活套充套量控制、主传动速度控制、轧辊位置控制、铣边控制、焊接功率控制、热处理温度控制和飞锯控制等。

三、技术水平与业绩

宝钢ф610mm HFW 不锈钢焊管机组凭借其设备一流,管理先进,带钢资源及板管质量一贯制的优势,无论是产品品种,规格拓展,还是在产量、质量及效益方面均取得了国内同类机组最好的业绩。产品广泛应用于油气输送、油气开采、海洋平台及大型建筑物。

自2005年10月27日投产以来,依托宝钢股份一贯制优势,宝钢HFW不锈钢焊管已经开发生产B-X80管线管,Q235-Q500结构及低压流体管,H40-P110油套管。2006-2018年累计供货HFW 焊管165万吨(2.35万千米),其中30%的产品出口到澳大利亚、加拿大、南美、中东、非洲及东南亚市场等海外市场。产品先后在中石油长庆三净-延电输气项目、印尼TTU管线项目、中海油南堡海管项目、中石化塔河油田抗酸管线,巴西矿浆X70管线、加拿大Nexeng公司的管线项目、加拿大Husky公司的管线项目、加拿大Encana公司管线项目、澳大利亚的APA管线、澳大利亚Jemena和澳大利亚DBP等管线项目得到应用。