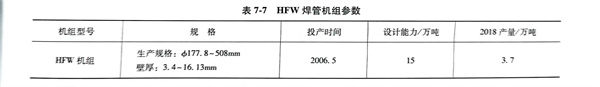

中石油渤海江苏钢管公司 HFW不锈钢焊管机组参数如表7-7所示。

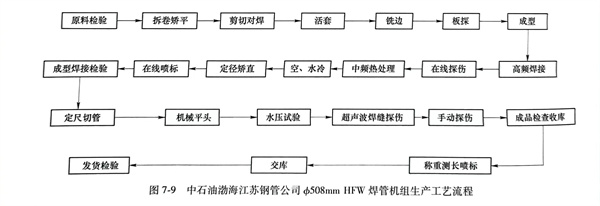

一、生产工艺流程

江苏钢管公司φ508mm HFW不锈钢焊管机组生产工艺流程见图7-9。

二、主要技术特点

HFW不锈钢焊管机组在生产各类油、气输送管、低压流体输送用管及石油套管等主要产品的同时,积极提高公司科研攻关和市场竞争能力,先后完成了矿浆输送、低温站场、低屈强比石油套管、抗酸、特高压输电塔用钢管、X70M高材质钢管、膨胀套管等一系列特殊领域用管的研发和批量生产。耐低温站场用HFW钢管焊接生产工艺、用K55钢级钢板HFW 制造石油套管的方法、矿浆输送管道用X65钢级HFW钢管制造方法、一种用低碳高锰卷板制造HFW膨胀套管母管的方法获得国家知识产权局授权的发明专利。

为不断提高HFW不锈钢焊管产品质量,我公司致力于对HFW焊管机组的生产工艺进行改进与提高。

(1)铣边工艺:为提高焊接质量的稳定性,于2012年引进了日本中田公司的20in螺旋式铣边机,替代原圆盘剪+刨边工艺,该铣边设备采用倾斜式圆筒形切削工具,配备ф850mm的标准小尺寸切削刀具,即有效降低了设备运转成本,又实现了稳定的高质量切断。同时,该铣边设备采用CPC(Center PositionControl)系统,该系统可使材料两端的切削深度平均化,避免由于钢带板宽波动致使切削不一致的情况。该系统主要通过LED传感器读取钢板的宽度,将宽度信号传入伺服电机,使两侧的切削刀头间距同时进行调整,确保板边加工宽度的一致性。

(2)成型工艺:采用日本中田公司的FFX成型技术与设备。FFX(Flexible Forming Excellent)成型技术代表了当今HFW焊管成型技术的最高和最新水平。FFX成型机巧妙地利用了卷贴弯曲时的张力效应,最大限度地将扭矩施加到钢带的边部,可以根据钢带的强度和厚度,自由调节弯边时的成形度以实现最佳的焊接条件,为生产高品质、高钢级的HFW焊管奠定了坚实的基础。

(3)高频接触焊工艺:电极的电流密度对电极热量的产生具有很大影响,在电流输出一定的情况下,可以通过增大电极的接触面积,降低电极电流密度。采用双电极代替单电极更加有利于电极的散热,减少电极的损耗,提高焊接时电极的稳定性,基本杜绝电火花的产生,钢管表面质量大幅度的提高。同时,采用弹性方式取代风动方式进行压力调整。通过设定装置上压缩弹簧的长度,以获得所需的焊接电极与钢管表面之间的压力。同时由于弹簧具有一定的浮动特性,可以有效保证在板边成型质量稳定性差时(主要是钢板焊接对头前后的情况),设备工作的稳定性,降低电极的损耗。

先进的生产技术、国内高钢级和高性能材料卷板制造技术的提高,以及钢管成型、焊接和无损检验技术的发展,高频焊钢管的整体性能方面取得显著进步。为开发多用途的HFW钢管提供了有力保证。

三、技术水平与业绩

HFW不锈钢焊管生产线自2006年建成投产以来,参与了西气东输二线、兰郑长、锦郑、辽营、呼包鄂、南疆利民、云南成品油、阿赛等多条国内重点油气输送管道建设项目,参与了浙江、安徽、山东、江西、河北、湖南等省的天然气管道支线及城市管网工程,同时还多次参与苏丹、尼日尔、印度、土库曼斯坦、哈萨克斯坦、阿曼、巴基斯坦、加纳等国家的重点项目建设。14年来累计为国内外用户生产提供油气输送用管近70万吨。