一、钢管镀锌层的特点

1. 镀锌层的保护机理:

a. 隔离作用

钢材表面覆盖了一层有一定厚度且结构致密的纯锌层,阻断了腐蚀溶液和钢材接触的可能性,从而避免钢材被溶液腐蚀。锌在空气干燥的空间内存放,能够保持其性能的稳定性。

b. 电化学保护

假若空气湿度较大,锌表面有水膜存在,表面发生有氧参与的电化学腐蚀,就会形成一种致密的碱式碳酸锌薄膜,阻断空气与内部接触。在特定环境中,镀锌层破坏使钢基裸露,钢基体与表面镀锌层形成特殊的微电池,表面镀锌层作为牺牲阳极,钢基体作为阴极同样受到有效保护。

2. 结构致密、具有较强防腐性能的铁一锌合金层可用于海洋建设和工业防腐。

3. 锌一铁因发生互溶而结合牢固,耐磨性良好。锌的延展性较好,它的合金层能够牢固附着于钢基体上,因而工业生产中可将热镀件进行轧制、弯曲、冷冲和拉丝等成型操作,镀层不被损坏。

4. 钢结构件热镀锌后,相当于一次低温退火处理,能有效改善钢基体的机械性能,消除钢件成型焊接时的应力,有利于对钢结构件进行车削加工。

5. 热镀锌后的钢管表面光亮美观。

6. 纯锌层是热镀锌中最富有塑性的一层镀锌层,其性质基本接近于纯锌,具有延展性,所以它富于挠性。

二、热镀锌钢管镀层结构

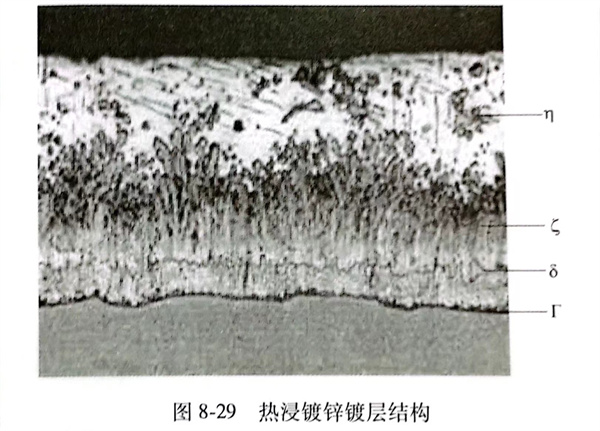

图8-29所示为热浸镀锌层的结构。如图所示,镀层自铁基体由内往外分别Γ相、δ相、ξ相和η相,

它们的各自特点如下:

Γ相:Γ相是金属化合物相,它硬而脆,含铁量约为21%~28%。其化学成分,有人认为是FeZn3或Fe3Zn10,也有人认为相当于FesZn21。在热镀锌层中Γ相常与基体紧密相邻,且它的厚度极薄。当浸渍时间较短时一般不易出现。

δ相:含铁量在7%~11.5%,是化学成分相当于FeZn,的金属间化合物。

ξ相:δ相的外面是呈针状或穗状的ζ相,它的含Zn量为93.8%~98%,化学成分相当于Fe,它不如8层那么致密,且由于它的结构为单斜晶格,所以ζ相很脆。

η相:η相为纯锌层。n相硬度低,塑性好,但是耐磨性较其他相层较差。

三、热镀锌钢管生产工艺

热镀锌钢管是先将钢管进行碱洗脱脂,去除钢管表面附着的油渍、油污等污物,再经酸洗,去除钢管表面的氧化皮等物,再浸入氯化铵和氯化锌混合水溶液槽中进行助镀处理,烘干后送入热浸镀槽中,使熔融锌液与铁基体反应而产生合金层,从而使基体和镀层结合牢固。钢管在锌液中浸镀一定时间后出锌锅,表面附着一层纯锌熔融液,通过外吹和内吹工序分别控制钢管外表面和内表面锌层厚度。热镀锌具有镀层均匀,附着力强,使用寿命长等优点。钢管基体与熔融的镀液发生复杂的物理、化学反应,形成耐腐蚀的结构紧密的锌-铁合金层以及纯锌层与钢管基体融为一体,故其耐腐蚀能力强。图8-30是典型的热镀锌钢管生产工艺流程图。

四、影响镀锌质量的关键

1. 据有关文献,钢基中碳含量越高,铁-锌反应就愈剧烈,铁的重量损失愈大。钢基反应愈剧烈,铁-锌合金层变的越厚,锌层附着性将变坏。因此通常热镀锌原料均选择0.22%以下的低碳钢。

2. 含硅量较高的镇静钢对镀锌影响非常大,会造成生产成本增加,设备损耗增大等一系列后果,为此热镀锌的原料均采用低硅的沸腾钢或铝镇静钢。钢管(硅含量<0.35%)在490℃以下浸镀,镀层致密,附着性和外观质量好。而在495~530℃浸镀,形成的镀锌层附着性差,且随着浸镀时间的加长而使镀层变厚,耐腐蚀性变差,外观上颜色暗淡。

3. 镀锌时,锌液中加铝,可改善锌层的附着性,所以带钢铝含量可根据生产实际情况确定。锌液中铝的含量愈高,则镀锌管的表面光泽度也愈高,但是如果铝含量超过一定值时,镀层光泽度虽好,却仍会产生硫酸铜浸镀试验不合格、漏镀及黑斑等缺陷。锌液中铝含量低和锌液温度高使锌液黏性小流动性大却又生产较厚的镀层时产生类似水波一样的浪纹,形成了不均匀的镀锌层厚度。

4. 钢管表面粗糙度可导致锌层重量的增加。因为表面粗糙化就使钢基表面生成一系列的凹凸点,进而生成表面粗糙的海绵状Fe-Zn结晶组织,它比光滑的Fe-Zn 合金层表面能从锌锅中带出更多的锌液,由此便生成了较厚的纯锌层。

综上所述,导致镀锌管镀不上锌的主要原因是带钢成分碳含量高、镀锌前酸洗不好表面存留残留物;镀完锌表面粗糙、不光滑、镀层厚的主要原因是带钢表面粗糙、镀锌工艺影响。