近年来研发的一种新型高纯度铁素体不锈钢,其成分特点为超低碳(C+N)及中Cr(质量分数为18%),同时添加了少量的合金元素Nb(质量分数为0.45%~0.50%)及Ti(质量分数约为0.15%)以实现Cr的双稳定化;其组织特点为单相铁素体组织,高温到室温无组织转变;性能特点除了具有良好的耐蚀性外,同时还具有良好的力学性能。与奥氏体不锈钢,相比,铁素体不锈钢导热性好,热胀系数小,且具有更好的经济性。但使用成品的厚度一般都小于3mm,该钢需经焊接加工时,厚度限制范围更小,一般小于2mm。

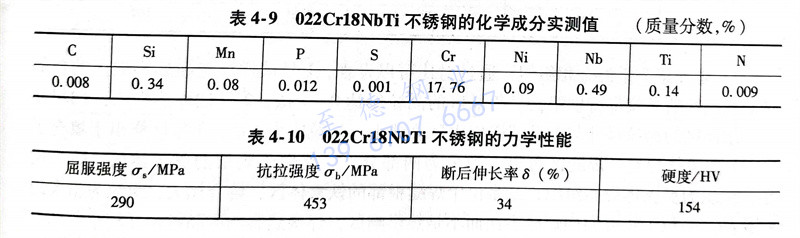

某钢生产的022Cr18NbTi,厚为1.5mm冷轧退火钢板,对其进行焊接工艺考核。其化学成分和力学性能见表4-9和表4-10。

1. 焊接参数的选定

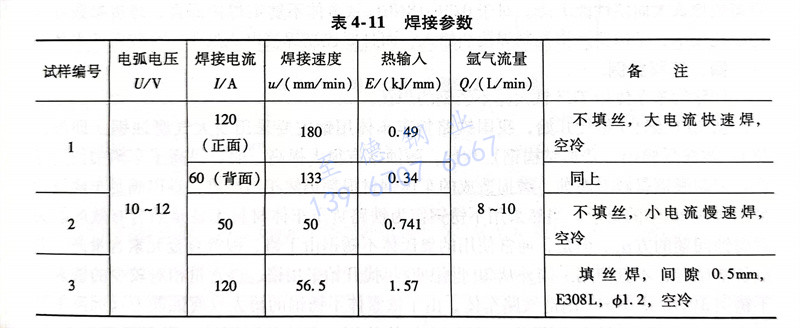

焊接方法采用钨极氩弧焊,钨极直径为2.4mm,I形坡口水平对接焊,氩气流量为8~10L/min,电源极性为直流正接。定位焊后进行连续焊接,选择不同焊接参数(见表4-11)来确定良好的焊接接头力学性能和组织。

2. 对焊接接头进行分析

a. 焊接接头力学性能检测:

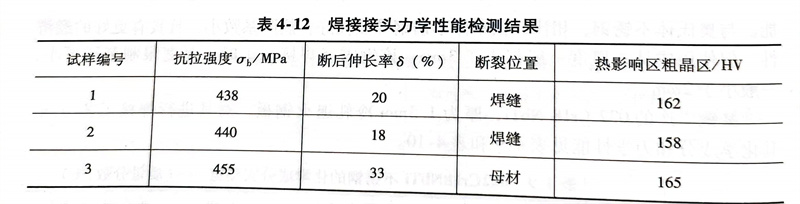

按有关标准执行,焊接接头室温拉伸试验结果见表4-12,可以看出:3号试样由于焊接时添加了焊丝,焊缝有余高,因此抗静载荷能力强,断裂位置在母材;1号和2号试样均断裂于焊缝,其断裂强度不小于母材95%。从表4-12中还可以看出3个试样热影响区粗晶区的硬度值与母材相比变化不大。室温弯曲试验:焊缝位于试样中心,弯曲直径为2倍试样厚度,弯曲角度为180°。各个试样的面弯和背弯试样都合格,未出现裂纹,表明焊接接头具有良好的抗弯性能,其对晶粒度不敏感。

b. 焊接接头室温金相组织:

通过对比可以发现,1号试样焊缝和热影响区的粗晶区和细晶区的晶粒都特别粗大,粗晶区的晶粒度达0~1级。2号试样热影响区的粗晶区和细晶区的晶粒尺寸与1号试样相比显著减小,晶粒度为4级。3号试样由于填充了E308L奥氏体焊丝,焊缝区可以大致分为两部分,一是位于表层的奥氏体区,熔合比小,组织为奥氏体焊态组织;二是位于焊缝根部的铁素体区,熔合比大,组织为粗大的柱状晶,晶粒生长方向朝焊缝表面而不是热影响区,焊接热影响区晶粒尺寸较小,晶粒度在3~4级之间,且宽度较窄。另外,还观察到3号试样没有明显的热影响区粗晶区的过渡区,表明添加奥氏体焊丝对改善接头组织,提高力学性能是有益的。

众所周知,铁素体不锈钢晶粒受热易粗化,在焊接热循环过程中,热影响区晶粒不可避免地长大而使性能下降。对于022Cr18NbTi铁素体不锈钢焊接而言,焊接参数可调范围比较窄,不但要严格控制焊接热输入,而且要控制焊接电流处于一个较低的水平。