ASME标准适用范围较大,是针对国外材料牌号的不锈钢管件选用要求。国内标准规范对管件的选用要求是针对国外材料牌号,对选用要求更加具体和细致。

ASME B31.1、ASME B31.3管件的选用。ASME B31.1对动力管道的管件提出了选用和限制要求,ASME B31.3对工艺管道的四种流体工矿的金属管道、非金属管道的管件选用提出了选用和限制要求,与我国的GB/T 20801、GB 50316、SH/T 3059等规范基本相同。

1. SH/T 3059管件的选用

SH/T 3059主要针对石油化工行业的管件选用,物料、温度、压力等工况偏重于石化行业。主要不同特点如下:

①. 钢制对焊无缝管件(SH/T 3408)和钢板制对焊管件(SH/T 3409)弯头、三通、异径管、管帽等管件的材质、压力等级或管子表号(壁厚)应与所连接的管子一致或相当,并应符合下列要求:

a. 钢制无缝管件应符合现行SH/T3408《钢制对焊无缝管件》或与其相当的标准规定;

b. 钢制有缝管件应符合现行SH/T 3409《钢板制对焊管件》或与其相当的标准规定;

c. 锻钢制造管件应符合现行SH/T 3410《锻钢制承插焊管件》及GB/T 14626《锻钢制螺纹管件》或与其相当的标准规定。

②. 弯头宜选用长半径弯头,当采用短半径弯头时,其最高工作压力不宜超过同规格长半径弯头允许最高工作压力的0.8倍。

③. 斜接弯头的曲率半径,不宜小于其公称直径的1.5倍,斜接角度大于45°的斜接弯头,不宜用于极度和高度危害可燃介质管道,或可能承受由于机械振动、压力脉动及温度变化产生交变荷载的部位。

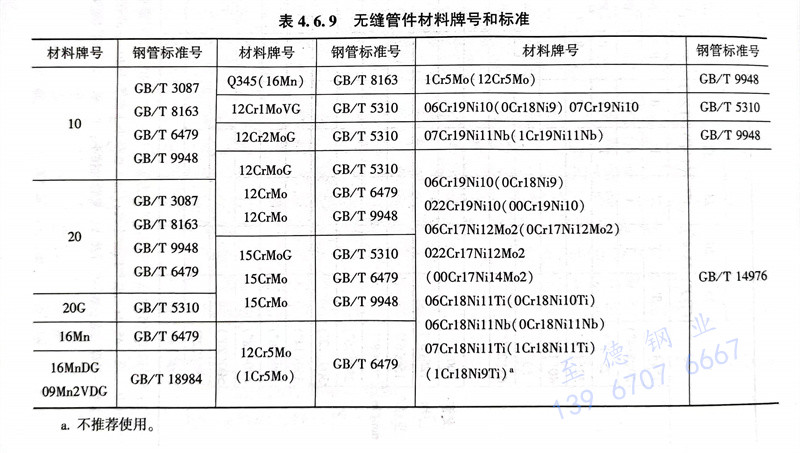

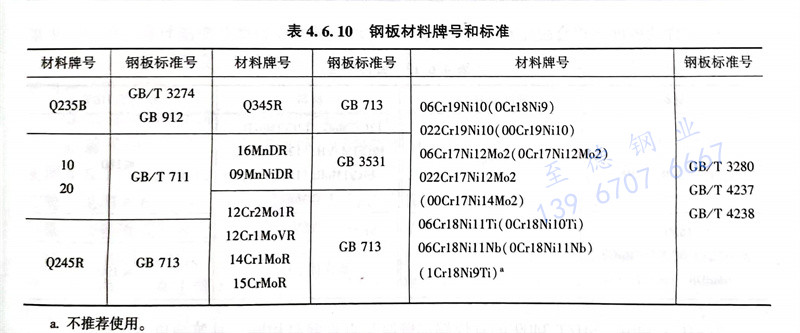

④. 无缝管件材料牌号和标准号如表4.6.9所示;制造管帽的钢板材料牌号、标准和钢板制对管件材料牌号、标准如表4.6.10所示。

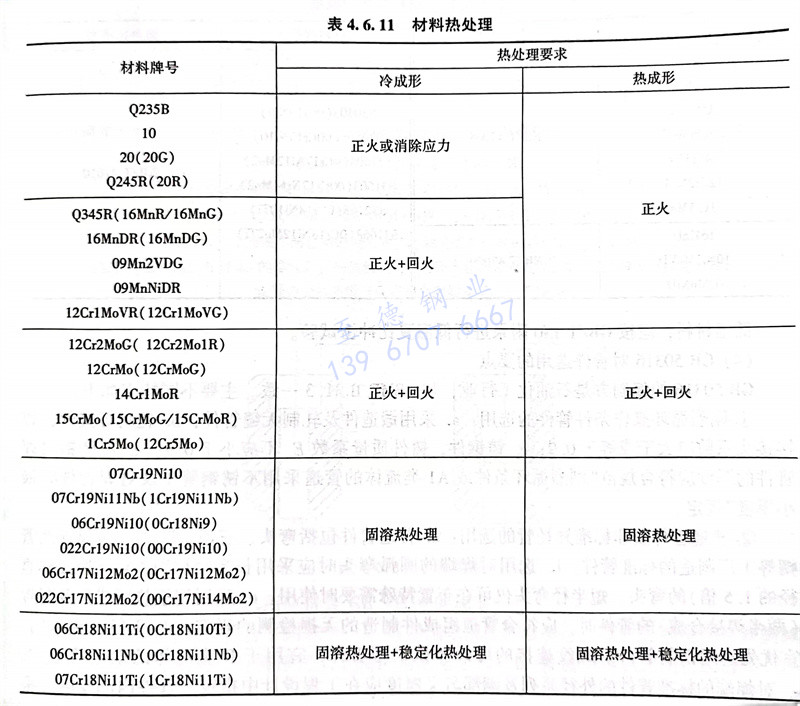

⑤. 不锈钢管件的热处理根据 SH/T 3408、SH/T 3409的规定,采用冷加工成形的管件,成形后必须进行消除应力热处理;采用热加工成形的管件,对铬钼钢和不锈钢材料,必须进行热处理;对碳素钢材料,其最终成形温度低于750℃时,也应进行热处理。材料的热处理要求如表4.6.11所示。奥氏体不锈钢管件热处理后应进行酸洗钝化处理。

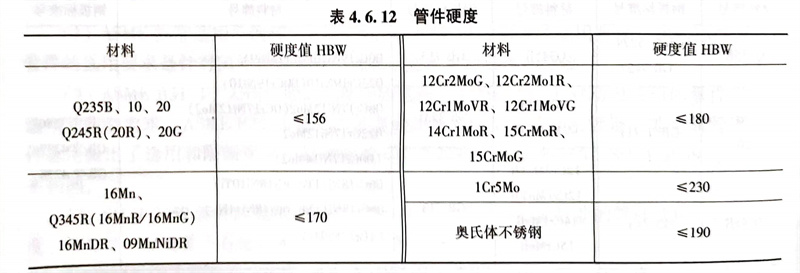

⑥. 不锈钢管件的硬度应符合表 4.6.12 的要求

⑦. SH/T 3408、SH/T 3409的管件端部壁厚与直管壁厚相同,是等强度不等壁厚。

⑧. 石油化工锻钢制承插焊和螺纹管件SH/T 3410规定了DN10~80的锻钢制承插焊弯头、三通、四通、管箍、管帽的尺寸、技术要求等。

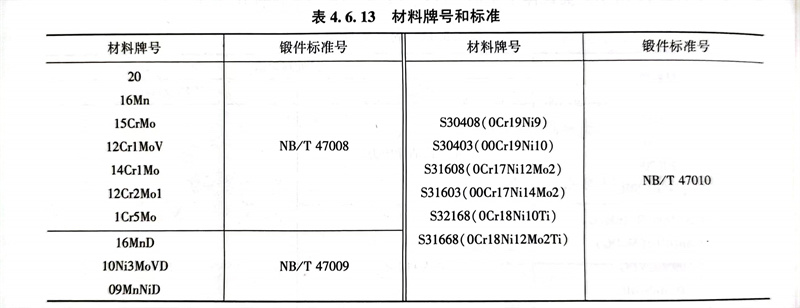

⑨. 锻钢制承插焊管件的材料牌号和标准如表4.6.13所示。

低温材料,应按GB/T 150附录进行低温夏比冲击试验。

3. GB 50316 对管件选用的要点

GB 50316 的编制方是石油化工行业,与ASME B31.3一致。主要不同特点如下。

①. 剧烈循环操作条件管件的选用:

a. 采用锻造件及轧制无缝管件;

b. 轧制焊接件,焊接接头系数应大于或等于0.9;

c. 铸钢件,铸件质量系数E。不应小于0.9;

d. 不锈钢对焊管件的厚度应符合规范“剧烈循环条件或A1类流体的管道采用不锈钢管子及对焊管件时最小厚度”规定。

②. 普通管件及非标准异径管的选用:

a. 普通管件包括弯头、三通、四通、异径管及管帽等工厂制造的标准管件。

b. 选用对焊端的圆弧弯头时应采用长半径(弯曲半径为公称直径的1.5倍)的弯头。短半径弯头仅可在布置特殊需要时使用。

c. 采用钢板热压成形及组焊(两半焊接合成)的管件时,应符合管道组成件制造的无损检测的规定。

d. 无特殊要求时,宜优先选用钢制管件。螺纹连接的可锻铸铁定型管件,宜用于D类流体的地上管道中。

e. 对焊端的标准管件的外径系列及端部名义厚度应在工程设计中指定。管件内部厚度应根据设计压力、设计温度及腐蚀附加量条件由制造厂决定。管件内部可局部加厚,但各部位均不应小于其端部厚度。

f. 钢板卷焊的非标准异径管设计压力不宜超过2.5MPa,并应按规范进行计算。

③. 焊接支管及预制的支管连接件的选用应符合下列规定:

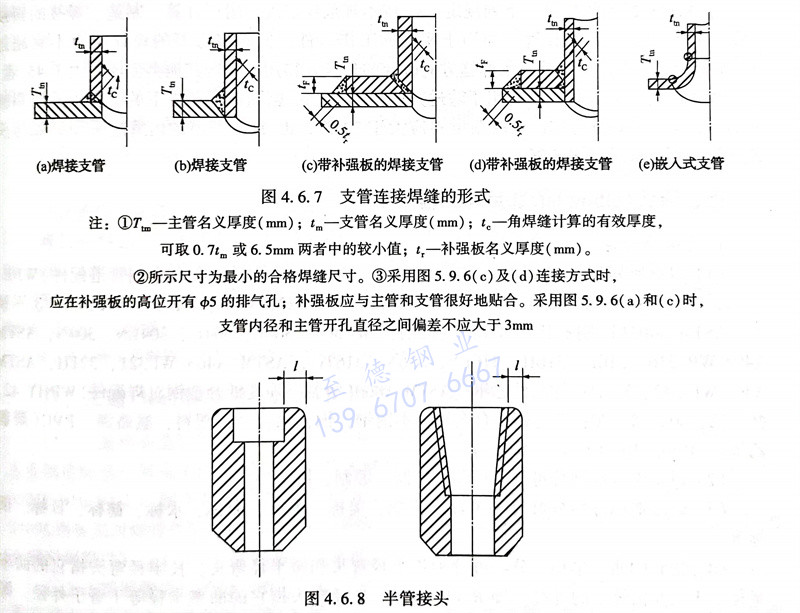

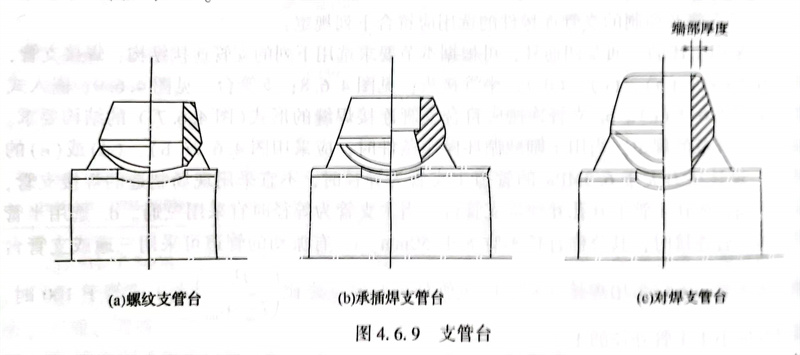

a. 除采用上述的三通及四通外,可根据本节要求选用下列的支管连接结构:焊接支管,见图4.6.7(a)、(b)、(c)、(d);半管接头,见图4.6.8;支管台,见图4.6.9;嵌入式支管,见图4.6.7(e)。

b. 支管连接应符合支管连接焊缝的形式(图4.6.7)的结构要求。补强应符合规范的规定。当用于剧烈循环操作条件时,应采用图4.6.7(b)、(d)或(e)的结构。

c. 设计压力大于6.3MPa的管道主支管为异径时,不宜采用现场制造的焊接支管,宜采用三通,或在主管上开孔并焊接支管台。当主支管为等径时宜采用三通。

d. 选用半管接头作为支管连接时,其公称直径不宜大于50mm。

e. 有振动的管道可采用三通或支管台或嵌入式支管。不应采用焊接支管。

f. 主管外径与厚度之比大于或等于100时,支管外径应小于主管外径的1/2。

注:①. Tm主管名义厚度(mm);tm-支管名义厚度((mm);t。一角焊缝计算的有效厚度,可取0.7或6.5mm两者中的较小值;补强板名义厚度(mm)

②. 所示尺寸为最小的合格焊缝尺寸。

③. 采用图5.9.6(c))连接方式时,应在补强板的高位开有φ5的排气孔;补强板应与主管和支管很好地贴合。采用图5.9.6(a)和()时,支管内径和主管开孔直径之间偏差不应大于3mm 。

④. 预制的突缘短节的选用应符合GB 50316的规定。

⑤. 采用圆弧弯管应符合下列规定:

a. 按照国家现行标准制造、弯曲后的弯管其外侧减薄处厚度不应小于直管的计算厚度加上腐蚀附加量之和。

b.管道中不应使用折皱弯管。

c. 钢管弯曲后截面不圆度应符合下列规定:

受内压时,任一横截面上最大外径与最小外径之差不应超过名义外径的8%;

受外压时,任一横截面上最大外径与最小外径之差不应超过名义外径的3%。

⑥. 采用斜接弯管应符合下列规定:

a. 按本规范规定进行耐压计算、制造、焊接的斜接弯管,可与制造弯管的直管一样用于相同的工作条件。但斜接弯管的设计压力不宜超过2.5MPa。

b. 斜接弯管,其一条焊缝方向改变的角度α得用于输送其他类流体。大于45°者,仅可用于输送D类流体,不得用于输送其他类流体。

c. 剧烈循环条件下的管道中采用斜接弯管时,其一条焊缝方向改变的角度不应大于22.5°。

d. 夹套管道的内管应采用圆弧弯头或弯管,不应采用斜接弯管。