浙江至德钢业有限公司动力舱段壳体的电子束焊接工艺流程如下:

1. 动力舱段壳体

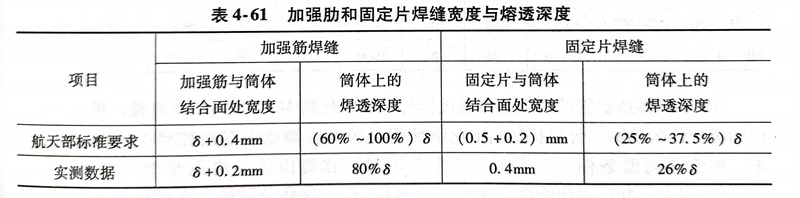

动力舱段壳体是由前连接环、筒体、后连接环、4根加强肋和6个固定片共5种13个零件组成,为焊接构件,其结构如图4-24所示。筒体与前连接环为对接焊缝,筒体与加强肋、固定片采用14条搭接焊缝,焊缝总长约为3000mm。材质为时效不锈钢。

2. 时效不锈钢焊接性分析

时效不锈钢在固溶状态下得到马氏体组织,由于这是一种超低碳的马氏体,其硬度低、塑性好,这就避免了焊接裂纹的形成,因此焊接性能良好,且焊前无需预热,焊后也不要缓冷。但焊接时,在时效不锈钢的热影响区中会出现一个软化区域,组织结构为马氏体和逆转奥氏体,即在马氏体基体上分布弥散的奥氏体组织,而且奥氏体的数量会随焊接热输入的增大而增加。由于这些奥氏体组织不能经过随后的时效而硬化,故表现出强度低、硬度低的特点。因此,时效不锈钢在用熔焊方法焊接时必须严格限制热输人,采用电子束焊接方法最为合适。

3. 焊接技术难点和工艺措施

动力舱段壳体是一个筒形薄壁焊接构件,其刚度差、易变形、工艺性能不好。筒体是通过旋压、碾展而成,冷作硬化现象十分严重,存在较大的内应力。在筒身的同一截面上平行存在8条非穿透性焊缝(搭接焊缝),筒体的两端还要焊接两条环形对接焊缝,焊缝总长度达3000mm之多,在焊接过程中不可避免地产生收缩变形,可以想像在整个壳体存在着很大的内应力,要保证壳体圆周和长轴方向的精度有一定难度。同时,对焊缝的质量也有严格的要求:穿透性焊缝的对接焊缝要达到航天部标准I级焊缝;非穿透性的搭接焊缝定为航天部标准II级焊缝。为此,提出了严格的工艺措施,要求设计出必要的焊接夹具来保证动力舱段壳体各零件的装配精度和焊接。焊接夹具要求结构简单,装卸方便,定位可靠,加工容易,成本较低;保证焊接过程的稳定性、连续性和电子束的可达性、操作的可视性;精度公差范围为焊接零件焊后尺寸精度公差范围的1/3。焊接夹具由不锈钢材质制造,本身要无剩磁。一共设计出三套:前后连接环焊接夹具;加强肋焊接夹具;固定片焊接夹具。

采取上述措施,使这种筒形、薄壁结构件在焊接过程所产生的变形量得到了较好的控制。

4. 焊接工艺

a. 焊前准备

要严格打磨消除各焊接零部件及焊接夹具上的油污、锈蚀及氧化皮等。要把零件内外表面用丙酮或无水酒精清洗干净,同时要清洗焊接夹具,还要去除各零件上剩磁,使其磁感应强度不大于2x10-5T。

b. 装配精度

对接边错位量≤0.1mm,接缝间隙≤0.05mm,加强肋和固定片与筒体之间的间隙应控制在0.03mm之内,达到此要求后方可装配到焊机的焊接转台上,准备施焊。

5. 焊接参数

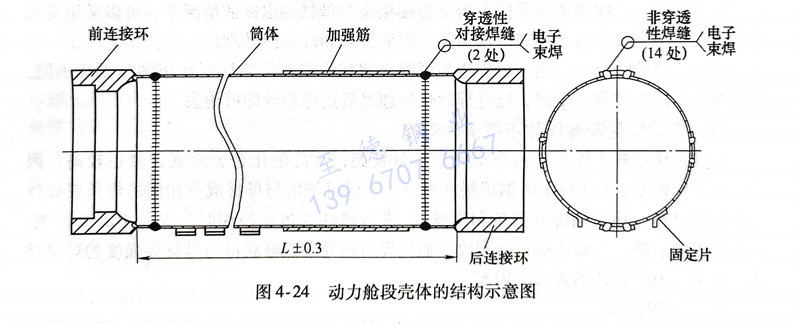

分别在3лУ-K1中压电子束焊机和ZD150-15A高压电子束焊机上施焊,焊接参数见表4-60。

注:定位焊时,圆周方向共8个点,对称定位,点距30mm;封焊时,焊透深度为(1/5~1/4)壁厚;焊接时工作室真空度为3×10-2Pa。

6. 焊接质量检验

所有环形焊缝外观均匀,过渡平滑,焊缝宽窄一致,成形美观,正面余高≤0.4mm,背面余高+错位量≤0.5mm。X射线检测结果表明,所有环形焊缝均达到了航天部标准I级的设计要求。

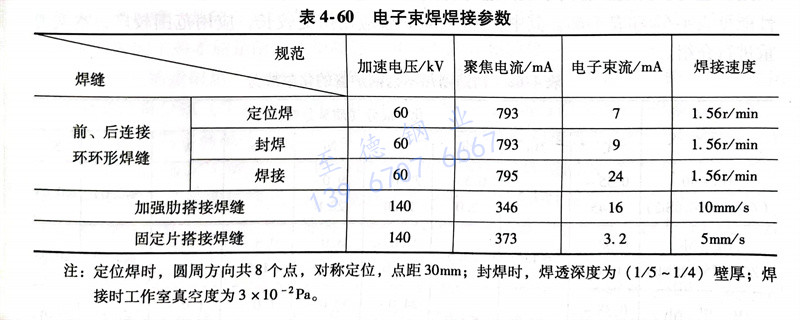

加强肋焊缝和固定片焊缝见表4-61,均达到了航天部标准II级所规定的外观和内部质量要求。

随产品焊接的环形焊缝接头的试板进行了力学性能考核,焊接接头的强度不小于母材强度的90%,满足设计图样要求。