1. 原油常减压蒸馏装置工艺流程简介

炼油厂的大型化是提高其劳动生产率和经济效益,降低能耗和物耗的一项重要措施。据统计,到2007年全世界共有657座炼油厂,总加工能力42.65亿吨/年,其中北美洲和亚太地区的原油加工能力接近,约占世界总加工能力的50%。到2007年,2000万吨/年以上的炼油厂共有19座。目前,世界上最大的炼油厂是委内瑞拉的帕拉瓜纳炼油中心,加工能力为4700万吨/年。

随着炼油厂规模的扩大,单套蒸馏装置的加工规模也日益大型化。在炼油技术发达的国家,单套蒸馏装置的规模一般都在500万吨/年以上,不少装置已达到1000万吨/年以上。目前,世界上最大的常减压装置为印度贾拉加炼油厂常减压装置,其单套加工能力为1500万吨/年,美国ExxonMobil公司贝汤炼油厂的一套蒸馏装置规模为1300万吨/年。

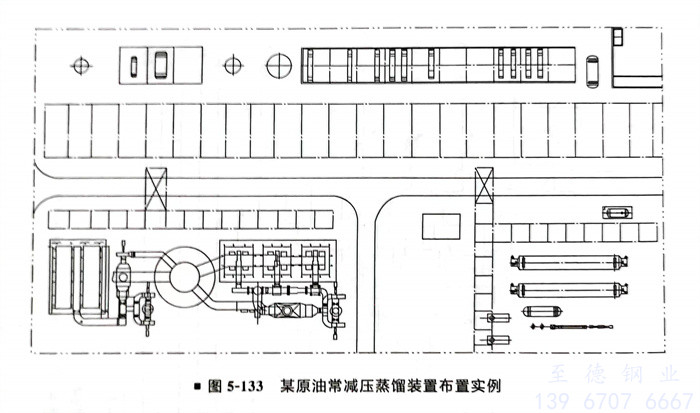

对于原油常减压蒸馏装置工艺流程简图,如图5-132所示,主要工艺过程如下所述。

①. 我国原油常减压蒸馏装置,一般均在常压分馏塔前设置初馏塔或闪蒸塔。初馏塔或闪蒸塔的主要作用,在于将原油在换热升温过程中已经汽化的轻质油及时蒸出,使其不进入常压加热炉,以降低加热炉的热负荷和原油换热系统的操作压降,从而节省装置能耗和操作费用;此外,初馏塔或闪蒸塔还具有使常压塔操作稳定的作用,原油中的气体烃和水在其中全部被除去,从而使常压分馏塔的操作平稳,有利于保证多种产品特别是煤油、柴油等侧线产品的质量。

②. 常压塔设3个或4个侧线,生产汽油、溶剂油、煤油(或喷气燃料)、轻柴油、重柴油等产品或调和组分。为了调整各侧线产品的闪点和馏程范围,各侧线都设汽提塔。

③. 减压塔侧线出催化裂化或加氢裂化原料,产品较简单,分馏精度要求不高,故只需根据热回收率和全塔负荷均匀考虑,设2个或3个侧线,且不设汽提塔。如对最下一个侧线产品的残炭和重金属含量有较高要求,则需在塔进口与最下一个侧线抽出口之间设1个或2个洗涤段。

④. 减压塔一般按“湿式”或“干式”(即减压塔底和减压炉管不注或注少量蒸汽)操作。干式减压塔顶的气体负荷小,故一般可采用三级抽空器,建立残压很低的减压系统,以获得较高的拔出率。

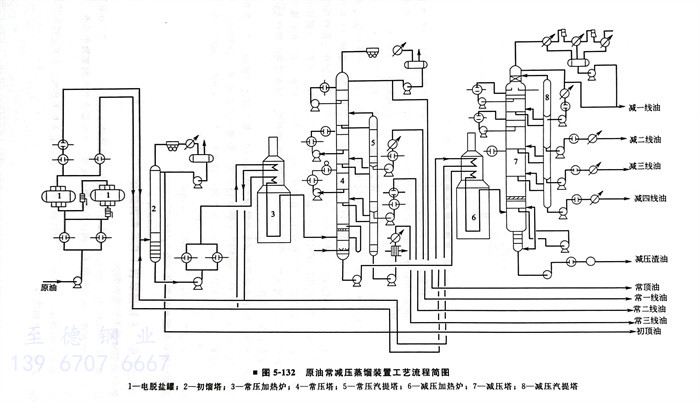

2. 某原油常减压蒸馏装置布置实例(图5-133)