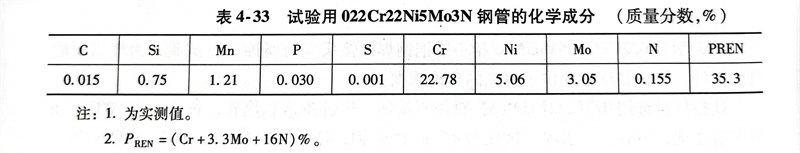

浙江至德钢业有限公司焊接中心曾对太原钢铁公司生产的022Cr22Ni5Mo3N 双相不锈钢管 ф406mm×15.9mm进行了焊接工艺评定。其化学成分见表4-33。

1. 焊接方法的选择

022Cr22Ni5Mo3N 双相不锈钢可以采用焊条电弧焊(SMAW)、气体保护钨极氩弧焊(GTAW)、熔化极气体保护焊(GMAW)和埋弧焊(SAW)等多种方法焊接。根据现场施工条件,选用气体保护钨极氩弧焊(GTAW)进行打底焊和第一道填充焊,焊条电弧焊(SMAW)进行填充和盖面焊。

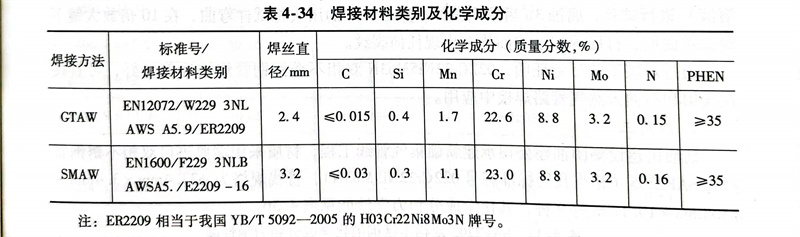

2. 焊接材料的选择

对焊后直接使用的双相不锈钢管,使用焊接材料的化学成分通常与母材略有不同。要求焊材中的Ni含量要高于母材(约高2%~4%),以促进铁素相向奥氏体的转变,并稳定焊缝中的奥氏体相。022Cr22Ni5Mo3N属于超低碳双相不锈钢,因此焊材要选用超低碳系列。表4-34为选用的焊接材料。

注:ER2209相当于我国YB/T 5092-2005的H03Cr22Ni8Mo3N牌号。

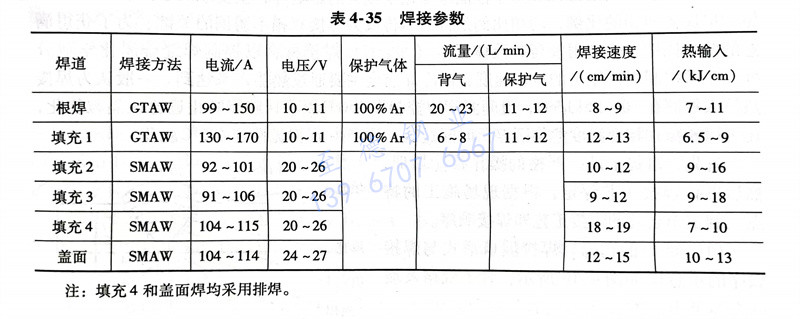

3. 焊接参数的选择

采用60°V形坡口,钝边1.0mm,间隙3.0mm。焊接时,不需要对管件进行预热,但应严格控制层间温度和热输入。热输入在5~15kJ/cm范围内,层间温度差,小于150℃。施焊过程选择多道焊,因为后续焊道对前道焊缝有热处理作用,能使焊缝金属中铁素体进一步转变为奥氏体,同时热影区中的奥氏体数量也会增多,从而使整个焊接接头的组织和性能得到改善。焊接参数见表4-35。

4. 焊接接头性能的评估

a. 焊接接头力学性能

焊接接头各项力学性能均良好,所有硬度均小于275HV,10,且焊接接头的硬度变化与双相组织的比例有关,在熔合线和热影区高温段以粗大铁素体为主,硬度最高为275HV10。而后基本上随着奥氏体比例的增加,硬度值逐步下降,直至到母材硬度在240~260HV1。范围内。

b. 金相组织与相比例

根部焊缝组织中奥氏体相比例为50%~70%,热影响区组织中奥氏体相为20%~45%。与根部和填充焊道相比,盖面焊焊缝中奥氏体相比例有所减少,这是因为盖面焊道没有经历后热过程,焊后冷却速度相对快些,因此,盖面焊缝和热影区中奥氏体相比例偏低。盖面焊缝中组织晶粒粗大,并呈羽毛状分布。

c. 焊接接头耐应力腐蚀

采用恒变形U形弯曲试样,按GB/T 17898-1999进行。定期用10倍放大镜观察试样裂纹情况,试验表明,两周未出现裂纹。

d. 焊接接头耐晶间腐蚀

采用氟化钠-硝酸法(按GB 1223-1975标准配制试验溶液)进行试验,腐蚀3h后取出试样,用φ5mm的压头将试样弯曲,在10倍放大镜下观察弯曲面,打底焊焊道表面均未出现任何裂纹。

浙江至德钢业有限公司通过焊接工艺评定证明,022Cr22Ni5Mo3N 双相不锈钢钢管焊接性能良好,可直接在气田和石油天然气管路焊接中应用。