一、焊接性

不锈钢与铜及铜合金焊接时,主要的问题是在焊缝及熔合区易产生裂纹。这种裂纹有焊缝裂纹和热影响区渗透裂纹两种形态。

1. 焊缝裂纹

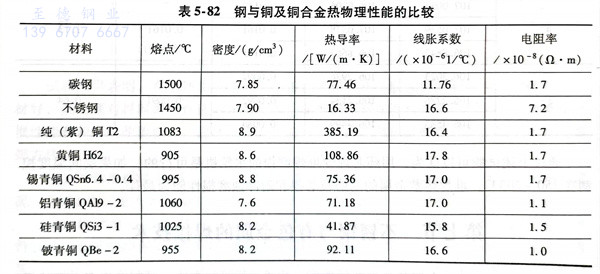

不锈钢与铜及铜合金焊接时,焊缝中产生的裂纹属于热裂纹。产生焊缝热裂纹的原因在于,不锈钢与铜及铜合金熔合的合金体系成分复杂,还含有硫、磷、氧等多种杂质,因而在熔池结晶过程易出现低熔共晶体,包括Ni+NiS之类(其熔点温度为625℃),削弱了高温时的晶间结合能力。众所周知,不锈钢与铜及铜合金的热物理性能差异很大,见表5-82。从表中可以看出,不锈钢和铜及铜合金的线胀系数大,因而焊后的收缩应变力大,这是形成裂纹倾向在的又一个原因。此外,无论碳钢、还是不锈钢,都与铜及铜合金的热导率相差较大,因此在焊接过程中的温度场不对称,因而应变、应力场也不对称,也可能对焊接接头产生裂纹有影响。当以不锈钢或铜及铜合金为填充材料直接熔焊,焊缝金属中铁的质量分数又较低时(如0.2%~1.1%),生产实践证明焊缝的抗裂性能较差;焊缝金属中铁的质量分数增加到10%~43%时,焊缝具有最高的抗热裂性能;但是进一步提高焊缝金属中铁的含量,其抗裂性能却迅速下降。

2. 热影响渗透裂纹

不锈钢与铜及铜合金焊接时,在与液态铜及铜合金相接触的钢中,易产生渗透裂纹。渗透裂纹是指低熔合金融体向固态合金的缝隙甚至晶界渗透,使之丧失应变能力而导致的裂纹。在高温时形成的裂纹可能以单条出现,也可能是沿晶界呈网状分布,其长度在几微米到几十微米之间。不锈钢与铜及铜合金焊接时,不锈钢热影响区之所以产生渗透裂纹是液态铜及铜合金对钢的渗透作用和焊接应力共同作用的结果。在实际的工程金属中常存在一些微小的缺陷,以条状(实为片状)夹杂、分层之类居多,接近于微观裂口。处于液体状态的铜及铜合金,如果固相钢的微裂口(或晶界)表面是活性的,则会浸润到微观裂口的表面,并通过毛细管效应,慢慢向微观裂口中渗透。在整个渗透过程中,也伴随着钢在铜及铜合金液体中溶解度的增加和铜沿钢晶界的扩散过程。进入微裂口中的铜及铜合金沿晶界的渗透,在微裂口中产生一个附加应力,另一方面焊缝从冷却瞬间开始,在焊接接头中就出现拉伸应力,并且这种应力随着不断冷却而增加。微裂口在这两种应力作用下,最后发展成为热影响区渗透裂纹。

不锈钢的组织状态对渗透裂纹有很大的影响。液态铜及铜合金浸润奥氏体,但不浸润铁素体,所以铁素体的存在将使铜及铜合金的渗透能力降低。因此,不锈钢与铜及铜合金焊接时,含有奥氏体+铁素体组织的18-8型不锈钢与单一奥氏体组织的06Cr25Ni20不锈钢钢相比较,18-8型不锈钢具有较高的抗热影响区渗透裂纹的能力。

铜焊丝中含锡,其渗透力更强;而镍则有减弱铜对钢渗透力的作用。

二、焊接方法

不锈钢与铜及铜合金熔焊的方法有焊条电弧焊、埋弧焊和气体保护焊等。

1. 焊条电弧焊

a. 焊条的选择

焊条的选用对防止焊接接头产生热裂纹,确保焊接构件的质量关系很大。不锈钢与铜及铜合金焊接时,铜是奥氏体形成元素,若选用奥氏体不锈钢焊条,其焊缝仍为奥氏体组织,结晶时晶粒之间存有一薄层的低熔点液态铜及低熔共晶体(Ni+NiS),易引起裂纹,不宜采用。选用蒙乃尔型焊条[w(Ni)为70%,w(Cr)为(Ni+NiS)30%]时,由于焊缝中含镍量较高,能增加铜在奥氏体中的溶解度,从而可降低铜的有害作用,热裂纹倾向可以减小。但是晶粒间仍有少量的低熔点铜,因此焊接接头还有可能产生热裂纹;选用T107(ECu型)和T237(ECuAl-C型)焊条进行施焊,熔池中铜含量较高,结晶时奥氏体晶粒间低熔点铜液较多,有一定愈合作用。因此焊缝热裂纹倾向也较小,但熔入焊缝中的铁和铬等合金元素使焊缝金属硬度提高,韧性下降,在不锈钢母材侧的近缝区中仍有可能产生渗透裂纹。因此,该焊条只适用于对力学性能要求不高的焊接构件,通常可作为角接和塔接焊接接头使用,也可以在中等厚度的奥氏体不锈钢与铜及铜合金的对接接头中使用。选用纯镍焊条是比较理想的,因为镍在液态或固态均可与铜无限互溶,所以能消除铜的有害作用,可有效地防止裂纹的产生,提高焊接接头的力学性能,适用于不同位置的焊接,可焊接各种不同焊接接头,材料厚度不小于1.5mm的材料均能施焊,但该种焊条价格昂贵。

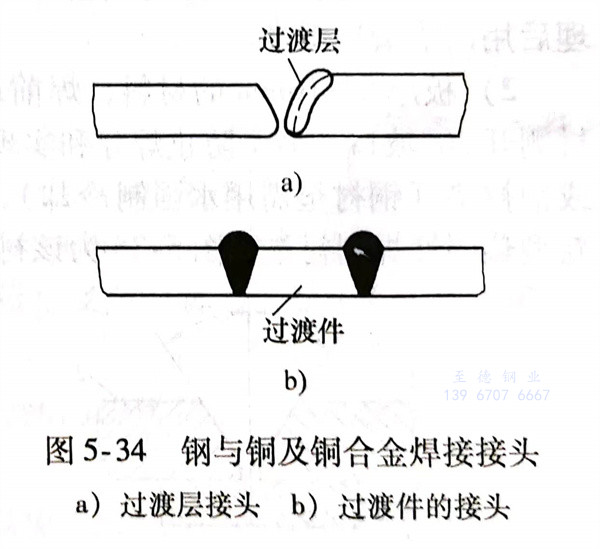

上面介绍的只是用一种焊条焊接两种金属的情况。但实际情况要复杂一些。由于铜及铜合金的种类繁多,母材中某些合金元素过渡到焊缝后效果往往难以预测,常常使焊接性变差。在这种情况下可采用下列两种方法:在铜及铜合金上,或在不锈钢上,或同时在两种母材上堆焊过渡层(见图5-34a过渡层接头),然后进行焊接;另一种方法是选择一种与这两种都有良好焊接性的过渡件(见图5-34b),然后通过过渡件分别选用不同的焊条将这两种金属焊接起来。

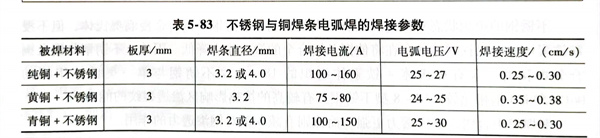

介绍一组不锈钢与铜及铜合金的焊条电弧焊的焊接参数见表5-83。可选蒙乃尔型焊条[w(Ni)为70%,w(Cr)为30%]或铜焊条(T237)。

b. 焊接工艺

焊前应认真清理被焊处,彻底清除油污、杂质及氧化物,使不锈钢和铜及铜合金的待焊表面露出金属光泽。

由于铜的导热性比不锈钢好,若对这两种材料进行焊前预热,其预热温度将有所不同。例如,不锈钢焊前预热温度若为300~350℃,铜及铜合金的预热温度要提高到400~450℃,才有可能保证两种金属在焊接熔池中温度差不大。预热方式可采用炉加热或气体火焰加热。

焊接不锈钢与铜及铜合金时,为了使电弧稳定燃烧,通常采用直流反极性短弧焊方式进行施焊。

不锈钢钢管与纯铜铜管焊接时,若被焊工件不转动,可采用爬坡灭弧焊;若被焊焊件可以转动,则采用下坡焊。最后焊到焊道起点接头处,先将电弧稍稍抬起,吹掉起弧端覆盖的熔渣,随后压低电弧超过引弧端的一个熔池的长度,再将电弧向回拉,以填满弧坑。当不锈钢管与纯铜管焊接时,将2/3的熔池面积控制在不锈钢管一侧,即可保证良好的焊缝成形;这两种金属的管子与管子或者板与板的对接焊时,熔池控制在接头中间即可。

为了防止焊接接头产生裂纹和变形,焊后需要进行缓冷处理,以减缓焊后应变应力的增长速率。每焊完一道焊缝,要立即锤击焊缝周围,以消除焊接残余应力,以防止下一道焊缝的开裂倾向;同时还能提高焊接接头的致密性。

2. 埋弧焊

为了防止焊接接头产生裂纹和气孔,应采取下述工艺措施:

a. 焊接之前要彻底清除待焊处的接头、坡口两侧及焊丝表面的氧化物及杂质,清理后用丙酮清洗干净。

b. 板厚8~16mm的材料,焊前应开70°坡口,铜母材侧开40°坡口;在不锈钢母材侧开30°坡口。为了防止焊穿和实现单面焊双面成形,待焊接头的背面应加焊剂衬垫或铜衬垫(铜衬垫需用水强制冷却),如图5-35所示。另外,也可以采用最近出现的新型热固性焊剂衬垫,图5-36为该衬垫结构示意图。

c. 选用合理的焊剂和焊丝。通常采用HJ431焊剂或HJ430焊剂,焊前必须烘干,烘干温度为200℃,烘干时间为2h。

采用奥氏体不锈钢焊丝,施焊后焊缝金属为奥氏体组织,从铜母材侧熔入焊缝中的低熔点铜液聚集在奥氏体晶粒之间,易使焊缝形成裂纹。采用铜丝或镍丝作为填充材料,熔池中含有大量铜和镍,结晶时奥氏体晶粒间铜或镍较多,有一定愈合作用,所以热裂纹倾向很小。在焊接生产现场,采用纯铜焊丝,在坡口中填放纯镍焊丝或镍铜焊丝,可获得优质的焊接接头。

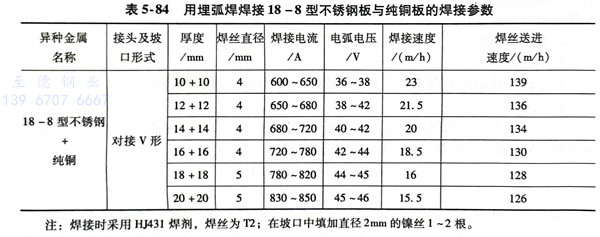

d. 选择合适的焊接热输入进行施焊。由于铜的导热性能好,采用较小的焊接热输入施焊,在铜母材侧容易产生大量气孔和未焊透、未熔合等缺陷,所以需要采用较大的热输入进行焊接。用埋弧焊焊接18-8型不锈钢板与纯铜板对接焊的焊接参数见表5-84。在焊接过程中,焊丝偏向铜母材一侧,偏离焊缝中心线的距离为5~6mm。

注:焊接时采用HJ431焊剂,焊丝为T2;在坡口中填加直径2mm的镍丝1~2根。

3. 气体保护焊

由于氩气保护可靠,熔池金属不易发生氧化,用氩弧焊焊接不锈钢与铜及铜合金时,其焊接接头质量很高。重要的焊接结构均选用此焊接方法。

氩弧焊时,为了提高生产效率和防止焊缝出现缺陷,应注意下述事项:

a. 焊接时应在引弧板上引燃电弧,电弧引燃后应迅速移到铜母材侧进行局部预热,预热温度为300~400℃,预热时要通入氩气保护,以防氧化。

b. 采用短弧焊,电弧中心要偏向铜母材约2~4mm,使不锈钢与铜受热均匀,以防止不锈钢一侧受热过多而产生烧穿、咬边或铜母材受热温度不足而发生未焊透和未熔合等缺陷。

c. 焊接结束时,由于电弧热作用已有较长时间的积累效应,熔池温度高,应提高焊接速度,并要注意填满弧坑。

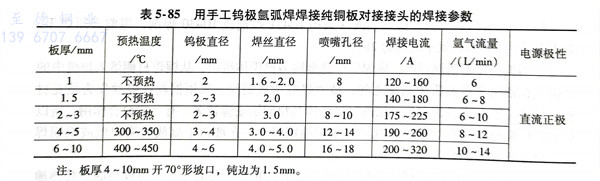

d. 焊后缓冷时,也应通入氩气进行保护,以免焊缝氧化。不锈钢与铜及铜合金的氩弧焊焊接参数,可参照氩弧焊单独焊接铜及铜合金的焊接参数。表5-85为用手工钨极氩弧焊焊接纯铜板对接接头的焊接参数。焊丝可选用ERNi-1、ERNiCrFe-5、ERNi-CrFe-7和ERNiCr-3等型号。

注:板厚4~10mm开70°形坡口,钝边为1.5mm。