一、焊接性分析

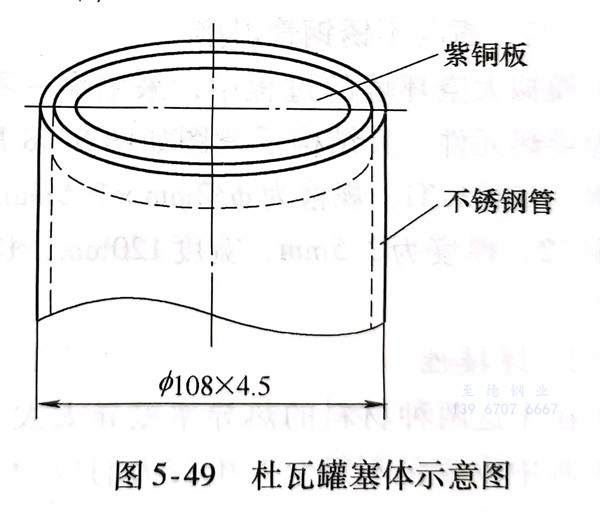

杜瓦罐核心部分是一个圆柱形的罐子,罐底是纯铜板,圆柱体是06Cr18Ni11Ti 不锈钢管(见图5-49)。在保证罐体几何尺寸正确同时,要求能承受12-10Pa的超真空度,且具有较好的密封性。

纯铜与06Cr18Nil1Ti 不锈钢管的焊接属于异种金属的焊接,二者的物理性能相差很大。纯铜的熔点比06Cr18Ni11Ti不锈钢管低400℃左图5-49 杜瓦罐塞体示意图右,而纯铜的热导率是不锈钢的14倍,因此焊接时会产生很大的应力。同时两种母材熔化后焊缝金属中含有较多碳化物和氮化物,形成低熔点的共晶体和脆性化合物,往往降低焊缝金属的塑性和韧性,增大热裂纹和渗透裂纹倾向。因此,纯铜与06Cr18Ni11Ti不锈钢管的焊接难度非常大。

二、焊接材料的选择

纯铜与06Cr18Ni11Ti不锈钢管的焊接若采用不锈钢焊缝,不可避免会产生热裂纹。选用镍及镍合金作为焊接材料,与铜和铁都能无限互溶,能获得良好的焊缝质量,但因镍及镍合金成本高,且焊接工艺复杂,很少采用。最后选用不含脱氧剂的纯铜丝,匹配CJ301铜焊粉的GTAW工艺,获得了满意的焊接接头。

三、焊接工艺试验

1. 焊前准备

焊机采用日本SanRex交、直流两用氩弧焊IA-3001TP,直流正接。

焊接材料选择:钨极是直径为2.5mm(或3.0mm)的铈钨极,保护气体为99.99%(体积分数)氩气,填充焊丝为ф2.5mm不含脱氧剂的纯铜焊丝,用无水酒精将铜焊粉CJ301调成糊状刷在经预热的纯铜坡口上。

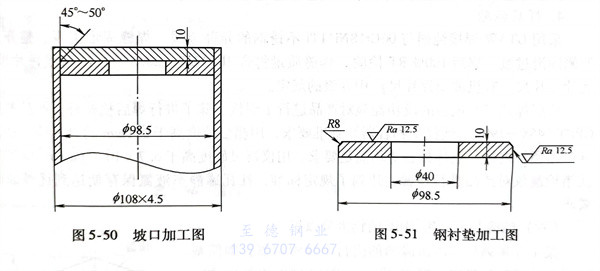

坡口加工:如图5-50所示,车削加工纯铜板单边V形坡口45°~50°,不留钝边。背面Q235A钢衬板的直径和厚度与纯铜板相同,有一条R8的内圆倒角,如图5-51所示。

清理:母材坡口面及坡口两侧15~20mm处用角向(或内圆)打磨机修磨,直至露出金属光泽,用丙酮去除油污后,用干净棉纱擦干。

预热:焊前预热纯铜板到400~500℃,并进行干燥处理。

2. 焊接工艺

a. 充氩:为了保证根部熔合良好,焊缝背面成形美观,在纯铜板背面垫预热后钢衬板。为了避免根部氧化,管内充氩保护。

b. 引弧:要在石墨板上引弧,待电弧稳定燃烧后移向焊丝纯铜板侧,当形成一定大小明亮清晰的熔池后开始添丝,然后再移向不锈钢管侧,焊枪左右小幅摆动,保持焊缝两侧熔合良好。

确定焊接参数:直流正接,焊接参数见表5-95。

c. 操作:采用左焊法。焊枪倾角一般为70°~85°,喷嘴距熔池10~12mm,焊丝的填入角度一般为15°~20°。在焊接坡口尚未达到熔化温度时,焊丝处于熔池前的氩气保护区,当熔池加热到一定温度后从熔池边缘送入焊丝,添加焊丝要配合焊枪的运行动作,每次添加焊丝长度为8~10mm。开始焊时速度要慢些,待母材达到一定温度后可适当提高焊速。

d. 接头:接头处应重叠10~15mm处引弧,刚开始焊时少(或不)加焊丝,保持焊缝接头平滑过渡。实际操作时,尽量连续完成,减少不必要的焊接接头。

e. 收弧:收弧时应填满弧坑,且焊枪应在原处停留数秒,便于发挥滞后停气的保护作用。

四、焊后检验

采用GTAW焊接纯铜与06Cr18Ni11Ti不锈钢管的异种金属,焊缝成形美观、整齐且两侧圆滑过渡。焊后100%RT检验,焊缝质量符合JB/4730-2005《标准射线评片尺、底片评片尺、有机玻璃评片尺》中II级的规定。

按照焊接工艺试验的成功经验对产品进行了焊接,除了进行焊后检验外,产品参照GB/T 5458-1997《液氮生物容器》标准要求,用测量精度高于0.1mm的量具检验杜瓦罐产品颈管内径、塞体外径等均满足要求。用仪器灵敏度高于6.7×10-10Pa·㎡/s的氦质谱检漏仪对产品进行检漏,达到了规定标准,杜瓦罐静态液氮保存期达到优等品的要求。