不锈钢管是由熔化金属凝固而成的钢坯制成的,在此过程中会产生固有缺陷,这些缺陷的大部分在切除头尾时会被去除,但仍有一定数量的缺陷残留在不锈钢坯之中,随钢坯一起进入下道工序中。

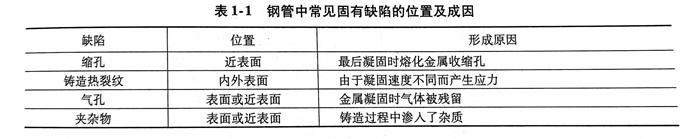

表1-1介绍了不锈钢管中常见固有缺陷的位置及成因。

1. 缩孔

液态金属从浇注温度凝固冷却到室温的过程中,体积会收缩。由于金属的液态收缩和凝固收缩之和远远小于固态收缩,在铸件最后凝固的区域会出现空洞集中。此时,如熔化金属不足以补充填满锭坯头部,结果便形成空腔,通常此空腔形状呈倒锥或圆柱形。假如收缩空腔在钢坯出厂前未能全部切除,则其将在成品钢管中被延伸成空隙,此空隙称为缩孔。

2. 铸造热裂纹

铸件在凝固后期,固相已基本形成骨架,并开始线收缩。如果在此过程中受到几何制约,使线收缩受阻,铸件内将产生热裂纹,并通常出现在铸件最后凝固的地方。根据热裂纹形成的位置,热裂纹可分为外热裂纹和内热裂纹。

外热裂纹特征:裂口从铸件表面开始,逐渐延伸到内部,呈表面宽内部窄,裂纹被氧化而变色。铸件表面有单条或多条裂纹,裂纹长度短、不规则、有分叉。

内热裂纹特征:内热裂纹主要产生于厚实铸件最后凝固的中心部位,或由于补缩不良,产生于缩孔尾部延伸入铸件中。内热裂纹走向无规律性,钢坯内热裂纹的周围可能硫磷偏析严重。

3. 气孔

气孔,也称气眼,是钢坯生产中的主要缺陷之一,产生于铸件内部、表面或近表面,呈大小不等的圆形、长形及不规则形,有单个的,也有聚集成片的,孔壁光滑,颜色为白色。根据形状及形成原因一般分为气孔、气泡、针孔、气疏松和气缩孔。

4. 夹杂物

在炼钢过程中,少量炉渣、耐火材料及冶炼反应产物可能进入钢液,形成非金属夹杂物。不同形态的夹杂物混杂在金属内部,破坏了金属的连续性和完整性。夹杂物会降低钢管的力学性能、特别是塑性、韧性和疲劳极限。其他促使产生非金属夹杂物的原因是:不良的浇注方法和不适当的浇注体系会使金属液在锭模中产生湍流。

非金属夹杂物的形状以及它与周围材料不连续和不相容的特点,使它所处部位的应力升高。这些夹杂物的存在,使钢管承受高冲击、静态或疲劳应力的性能降低。夹杂物对上述性能的影响,取决于自身的尺寸、形状、抗变形性,与施加有关应力的方向和材料的抗拉强度有关。许多夹杂物也可使其所在金相组织,比之基体材料和其他部段更加复杂。每种金属都具有自己特有的夹杂物。

典型情况下,不锈钢管中的夹杂物因塑性变形而变成拉长的形状,即在纵剖面上呈带状或条状,而在横截面上则呈较圆的或扁平的形状。