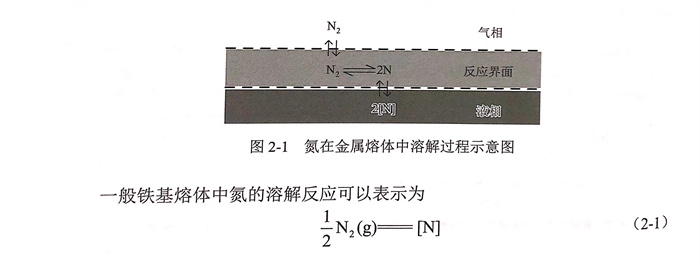

气相渗氮过程可分为三个环节,如图2-1所示,即气体向熔体表面的转移、吸附解离和向熔体中传质:

(1) 氮气由气相向熔体表面转移。

(2) 在氮气-熔体界面上的化学反应(吸附和解离)

(3) 氮在液相侧的传质。

通常认为,氮气从气相向熔体表面的传质过程比界面反应和液相侧的传质过程要快得多。环节(1)的发生速度很快,不会成为渗氮过程的限制性环节。熔体的气相渗氮速率主要受限于环节(2)和(3).

一、氮溶解动力学模型

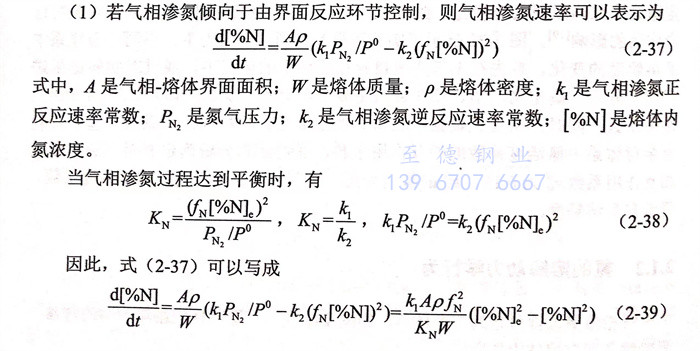

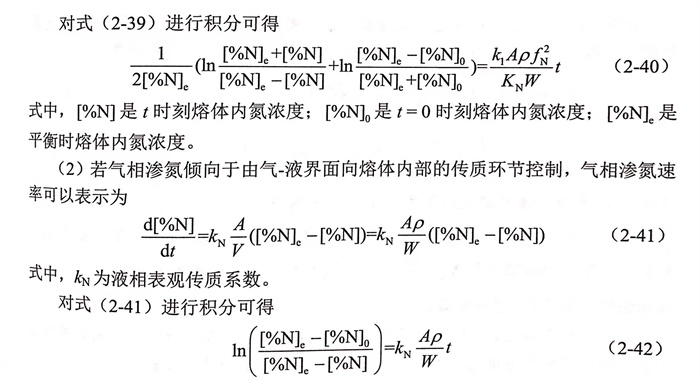

根据氮溶解速率限制性环节的不同,分别建立以下两类氮溶解动力学模型。

若气相渗氮倾向于由界面反应环节控制,则气相渗氮速率可以表示为

综上所述,气相渗氮的力学模型主要分为以上两种。其中,对于氮气-熔体界面上的化学反应控制模型的研究居多。此外,基于动力学模型,国内外学者对合金成分、温度、氮气压力和表面活性元素等四类主要影响因素进行了更详细的研究。

二、合金元素成分对氮溶解动力学的影响

相比于氮溶解热力学,氮溶解动力学的研究尚不完善。目前,文献中对于气相渗氮动力学的研究大多仅基于纯铁液或简单的铁基二元合金,尚未对多元合金体系的氮溶解动力学进行深入研究。在相同的冶炼条件下,不同合金体系的气相渗氮反应速率常数不同,主要有如下三种可能的原因:

①. 不同合金元素具有不同的原子结构,导致在气-液界面处的表面空位数不同,空位活性是衡量氮在铁或合金元素产生的每个吸附位处解离速度的量度,因此改变熔融合金成分将对氮溶解过程中氮分子的解离速度产生影响,表现为气相渗氮反应速率常数的差异;

②. 合金元素的表面活性不同,因此占据气-液界面的摩尔分数不同,表面空位数也不同,从而影响熔体的气相渗氮反应速率常数;

③. 不同合金元素对氧和硫的吸附系数也有所不同,因此气-液界面处的表面空位数不相同,从而影响熔体的气相渗氮反应速率常数。

Ono等通过同位素交换技术研究了Ti、Zr和V等氮具有更强亲和力的合金元素对气相渗氮速率的影响。结果表明,相比于Fe元素,Ti、Zr和V等元素能够明显提升渗氮速率,其原因可通过增加气-液界面处表面空位的活性来解释。相反,针对A1、Si等元素影响的研究表明,这些元素由于降低气-液界面处表面空位的活性而降低了气相渗氮速率。

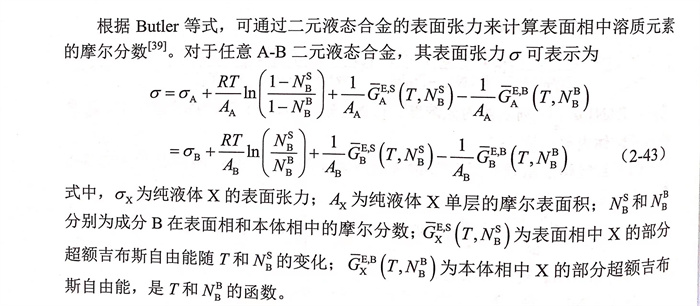

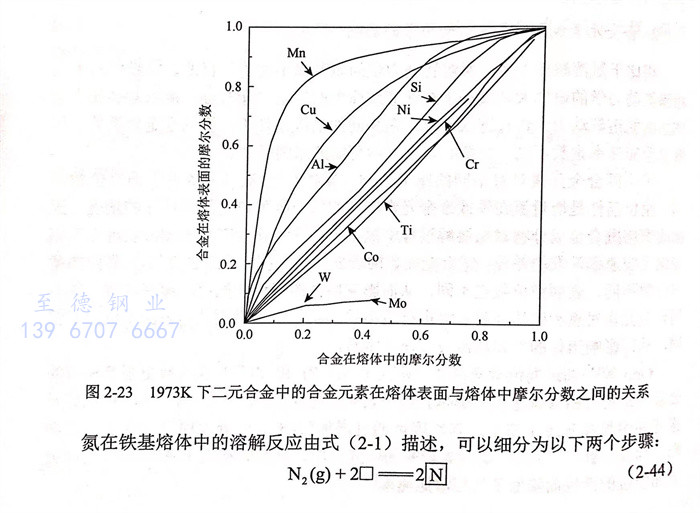

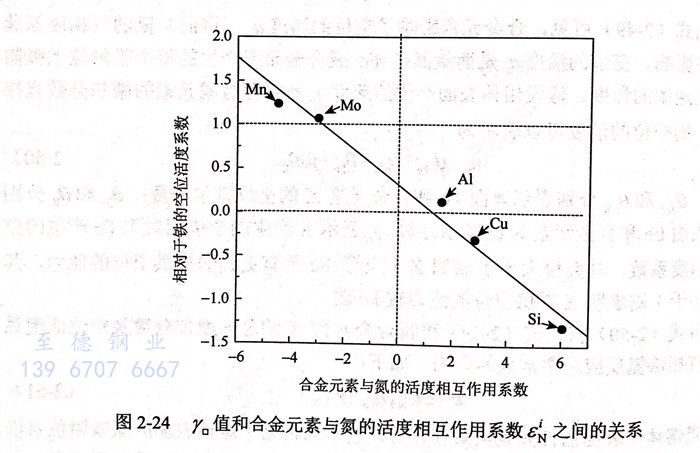

根据 Ono-Nakazato等351的研究,在1973K下二元合金中的合金元素在熔体表面与熔体中摩尔分数之间的关系如图2-23所示。从中选择Mn、Cu和Mo等表面相与本体相中摩尔分数差异较大的合金元素进行气相渗氮动力学研究,并利用同位素交换技术在1973K下进行了实验,通过研究气相渗氮反应速率常数与表面相中摩尔分数的关系讨论了影响机理。

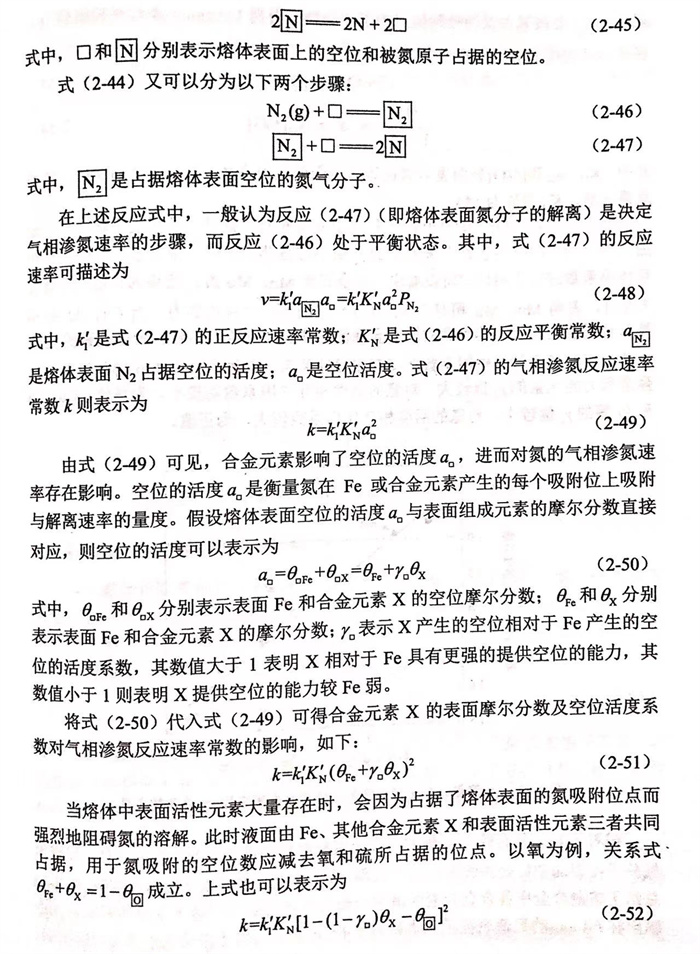

1973K下,[%O]=0.0020时各种合金元素相对于铁的空位活度系数如图2-24所示。同时将各种合金元素的y.值与渗氮热力学中合金元素对氮的活度相互作用系数进行了对比。可以看出,合金元素Mn、Mo的y.值均为正值,且数值大于1,表明Mn、Mo相对于Fe具有更强的提供空位的能力;而Cu、Al和Si等合金元素则相反,其含量的增加会降低熔体表面空位的活性。合金元素的r.值与其对氮的活度相互作用系数之间存在线性关系,例如,Mn、Mo等与氮具有较强亲和力的元素的y.值较大,对氮的活度相互作用系数则较小,为负值;Cu、Al和Si等的y.值较小,对氮的活度相互用系数较大,为正值。

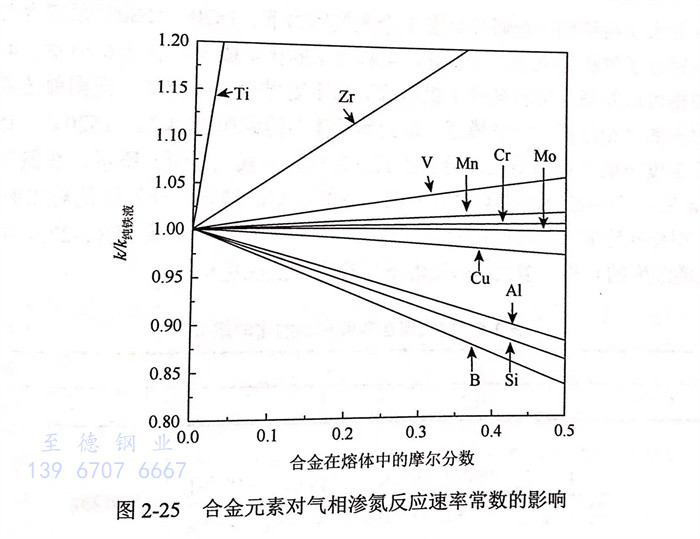

相对于Fe,具有较大y.值的合金元素能够增加熔体表面空位的活性,促进氮气分子在表面空位处的吸附和离解过程,从而增大气相渗氮反应速率常数。图2-25总结了熔融合金中各合金元素的摩尔分数对气相渗氮反应速率常数的影响,图中纵坐标k/k纯铁液的数值表征了元素相对于Fe元素对气相渗氮反应速率常数的影响。

相对于铁的空位活度系数k/k纯铁液值大于1时,元素对氮的亲和力比铁强,具有增大气相渗氮反应速率常数的作用,如Ti、Zr、V、Mn、Cr和Mo等;其他k/k纯铁液值小于1的元素,如B、Si、Al和Cu等,则对氮的排斥力较强,相比于Fe具有降低气相渗氮反应速率常数的作用。

三、温度对氮溶解动力学的影响

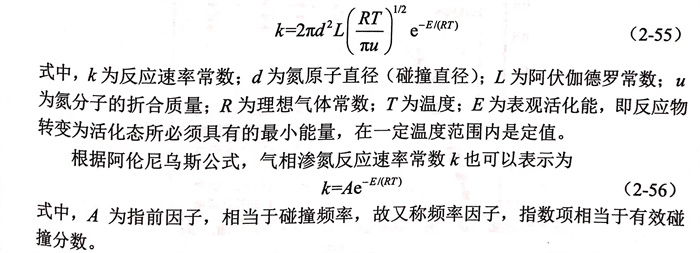

关于温度对氮溶解动力学的影响,研究人员的研究结果相对一致,即随着冶炼温度的升高,气相渗氮反应速率常数增大,渗氮速率增快。在反应速率理论的发展过程中,先后形成了碰撞理论、过渡态理论和单分子反应理论等。根据广泛认可的碰撞理论,气相渗氮反应速率常数可以表示为

提高冶炼温度,气相中氮气分子和熔体中各组分的热运动更加剧烈,大大增加了氮分子的碰撞频率;同时,高温下氮气分子更易获得能量,使得部分原本能量较低的氮气分子变为活化氮气分子,活化氮气分子数量的增多也增大了有效碰撞分数。碰撞频率和有效碰撞分数均随温度的升高而增大,从而增大了气相渗氮反应速率常数。

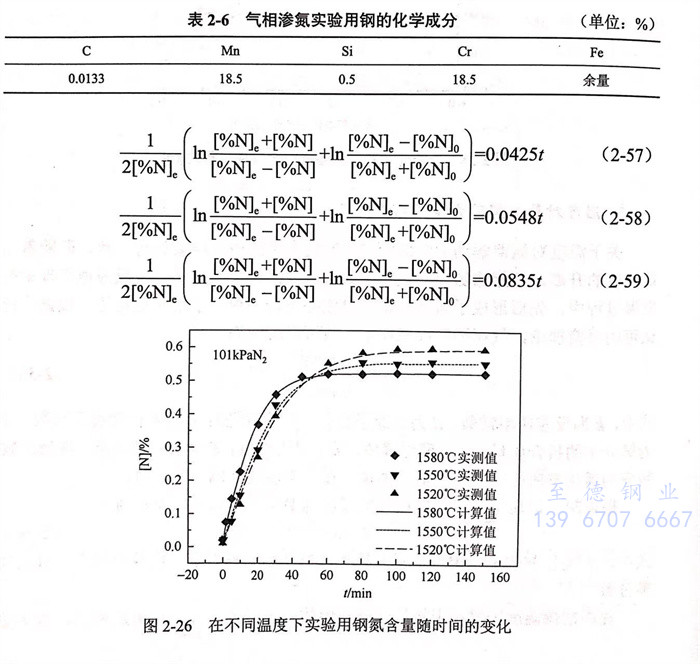

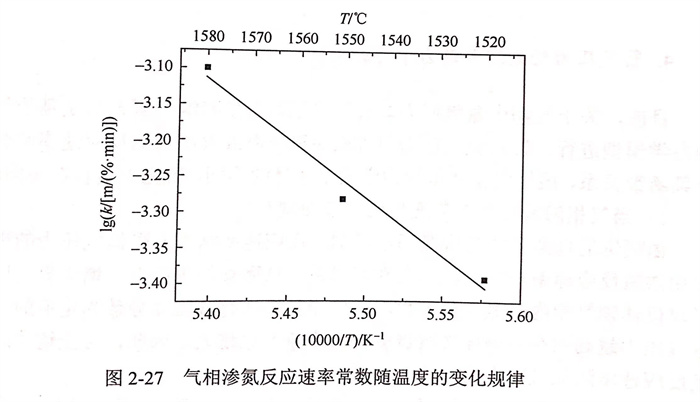

东北大学特殊钢冶金研究所在1个大气压力下、1520~1580℃范围内对奥氏体不锈钢进行了气相渗氮动力学研究,实验用钢的化学成分如表2-6所示。通过分析实验数据可以发现,实验条件下钢液渗氮速率受界面反应控制。根据前述界面反应控制对应的气相渗氮动力学模型,得到奥氏体不锈钢在101kPa,1520℃、1550℃和1580℃温度下的气相渗氮公式分别如式(2-57)~式(2-59)所示。在氮气压力为101kPa时,不同温度和渗氮时间下氮含量的实测值与模型计算值的对比如图2-26所示。根据相应的气相渗氮反应速率常数k与熔炼温度的关系(图2-27),可以看出k的值随温度的升高而增大,即高温下气相渗氮反应更快。

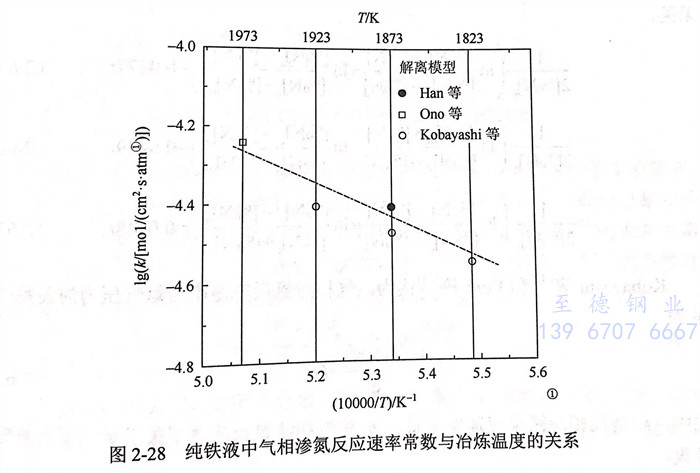

国外学者Han等、Ono等和Kobayashi等也开展了关于温度对渗氮过程动力学的实验与理论研究,得到的纯铁液中温度对气相渗氮反应速率常数的关系如图2-28所示。研究表明,气相渗氮过程的限制环节为氮在界面反应时的解离;根据解离步骤渗氮模型,气相渗氮反应速率常数随冶炼温度的变化规律与上述研究趋势一致,即冶炼温度T对气相渗氮反应速率常数k的影响规律符合阿伦尼乌斯公式,在一定范围内1gk与1/T成反比。

四、氮气压力对氮溶解动力学的影响

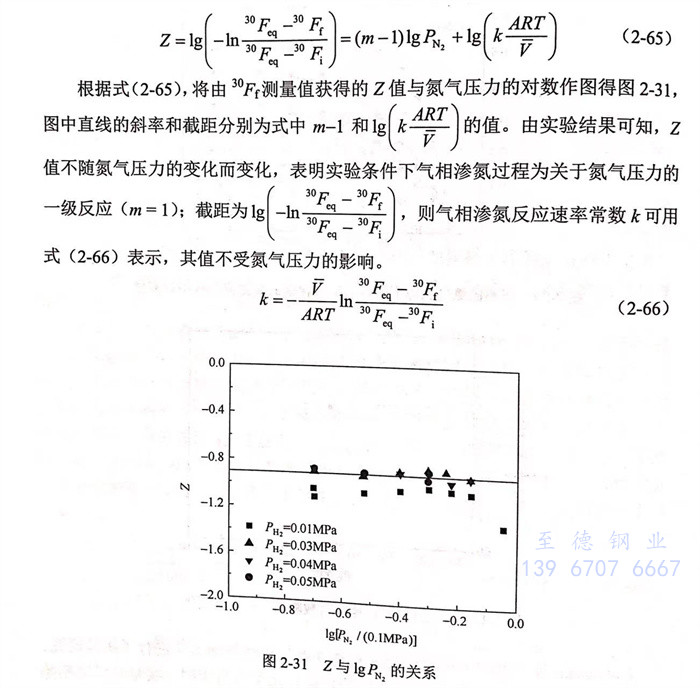

目前,关于气相中氮气压力对气相渗氮动力学影响的研究都是基于气相渗氮动力学模型进行。针对氮气压力对气相渗氮速率或气相渗氮反应速率常数的影响及其函数关系,根据气相渗氮动力学模型选择的不同,研究人员存在不同的见解。

1. 当气相渗氮过程由界面反应环节控制时

由阿伦尼乌斯公式与碰撞理论可知,反应速率常数不受氮气压力的影响。而气相渗氮反应速率与氮气压力有密切联系。从微观的角度看,增大氮气压力增多了单位体积气相内的氮气分子数,在碰撞频率和有效碰撞分数为定值的情况下,氮气压力越高则有效碰撞次数越多,反应速率也越大。因此,合金熔体的气相渗氮反应速率随氮气压力的升高而增大。

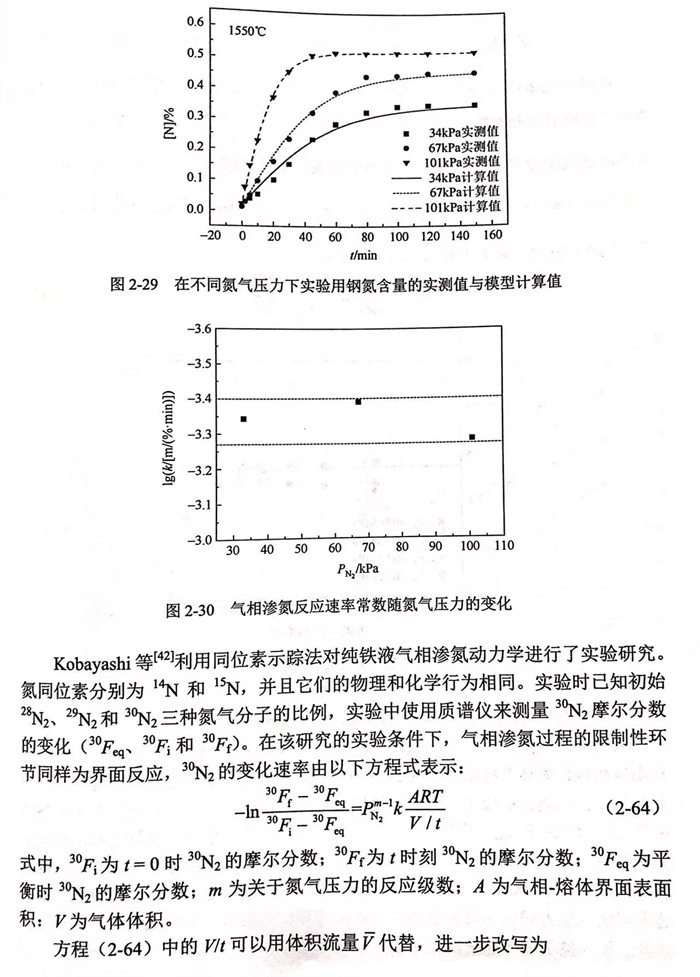

东北大学特殊钢冶金研究所在1550℃,33kPa、67kPa和101kPa三个不同氮气压力下对奥氏体不锈钢进行了气相渗氮动力学的研究。通过分析实验数据可以发现,实验条件下钢液气相渗氮过程受界面反应环节控制。根据由界面反应环节控制的气相渗氮动力学模型,计算得到奥氏体不锈钢在1550℃和不同氮气压力下的气相渗氮公式分别如式(2-60)~式(2-62)所示。在温度为1550℃时,不同氮气压力和时间下氮含量的实测值与模型计算值的对比如图2-29所示。气相渗氮反应速率常数k与氮气压力的关系如图2-30所示,可以看出k的大小与氮气压力无关。

2. 当气相渗氮过程由液相侧传质环节控制时

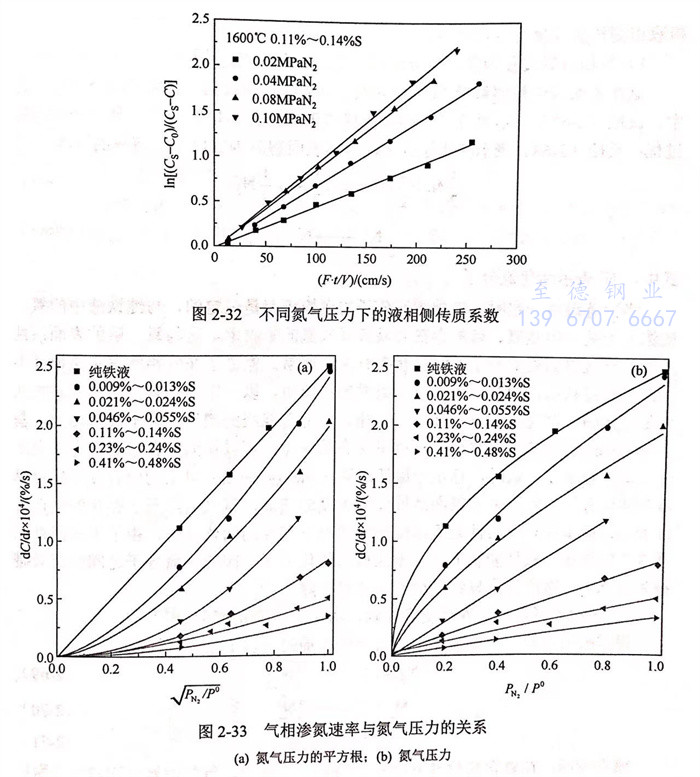

与气相渗氮过程由界面反应环节控制不同,Inouye和Choh[44]认为气相渗氮过程由液相侧传质环节控制。如图2-32所示,研究发现渗氮时液相表观传质系数随着氮气压力的增加而增大。进一步比较不同表面活性元素(氧、硫)含量的熔体中气相渗氮速率与氮气压力的关系,发现当表面活性元素含量非常低时,纯铁液的气相渗氮速率与氮气压力的平方根成正比[图2-33(a)];随着表面活性元素浓度的增加,如当硫含量高于0.046%时,气相渗氮速率与氮气压力成正比[图2-33(b)].这表明氮气压力对气相渗氮速率的影响,与熔体中的表面活性元素的含量和气相渗氮过程的控制环节等条件密切相关。

五、表面活性元素对氮溶解动力学的影响

氧、硫作为金属熔体中最常见的表面活性元素,在熔体表面的富集会占据气相-熔体界面上的空位,从而阻碍氮在界面处的溶解反应,对气相渗氮过程产生强的抑制作用。在高氮钢冶炼过程中,若在气相氮合金化工艺前率先对钢液进行脱氧和脱硫,则可以降低表面活性元素的不利影响,使钢液增氮更高效。

针对氧、硫元素对气相渗氮速率的影响,依据不同的气相渗氮动力学模型,研究人员存在不同的见解,可以分别从分子能级-反应活化能、金属熔体表面空位和液相侧传质等角度进行分析。

1. 气相渗氮过程为界面反应控制,从能级角度考虑

氮在金属液中的溶解/吸收可分为反应(2-67)和反应(2-68)两个过程。其中,反应(2-67)表示氮分子之间发生碰撞形成部分活化氮分子,是一个可逆的过程;反应(2-68)表示活化氮分子在熔体表面解离为氮原子并溶解的过程。

当冶炼温度一定时,气相侧氮分子的碰撞频率是恒定的,与纯铁液中的氧、硫浓度无关,但是氧、硫的存在会显著降低氮的吸收率,这与氧、硫的表面活性改变了反应界面处氮分子的活化状态有关。通常,氮分子在气相侧发生碰撞并不断改变能量状态,但在由大量分子组成的系统中,以一定能级存在的分子数被认为是恒定的。这遵循Maxwell分布定律,即随着能级的增加,分子数量减少。基于Maxwell分布定律中氮分子的能量状态的观点,可以认为,在熔融合金表面活性元素含量浓度较低时,存在于最低能级(energy level)以上的所有分子均可以成为活化分子;然而随着表面活性元素浓度的增加,氮气活化分子存在的最低能级变高,原本在表面活性元素浓度低的情况下存在的活化分子,由于表面活性元素含量的增加、最低能级上升,无法成为活化分子。因此,氮分子之间的有效碰撞和活化分子数降低,导致气相渗氮速率下降。

2. 气相渗氮过程由界面反应控制,从空位吸附角度考虑

根据吸附理论,氮在熔体中的溶解可以描述为以下三个过程:

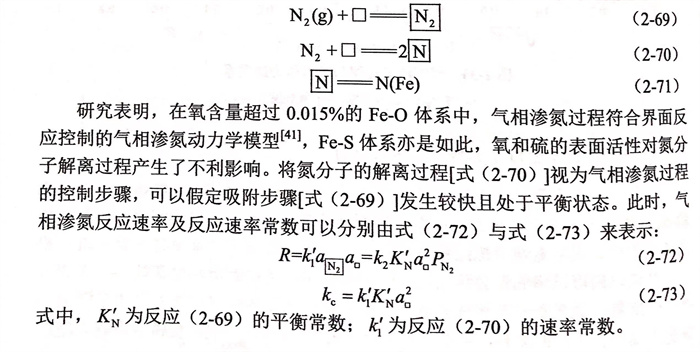

研究表明,在氧含量超过0.015%的Fe-O体系中,气相渗氮过程符合界面反应控制的气相渗氮动力学模型[41],Fe-S体系亦是如此,氧和硫的表面活性对氮分子解离过程产生了不利影响。将氮分子的解离过程[式(2-70)]视为气相渗氮过程的控制步骤,可以假定吸附步骤[式(2-69)]发生较快且处于平衡状态。此时,气相渗氮反应速率及反应速率常数可以分别由式(2-72)与式(2-73)来表示:

在理想情况下,空位的活度a.可以确定为1-01,其中0,为添加元素i占据金属熔体表面吸附位的分数。如果元素i符合Langmuir 理想吸附模型,则口+i-.此时,i吸附到表面上的覆盖率和i的活性之间的关系可以由式(2-74)表示:

据此,通过式(2-75),可以通过添加元素i的吸附系数K;来确定气相渗氮反应速率常数,并进一步解释元素i在熔体表面的吸附对气相渗氮反应速率常数的影响。

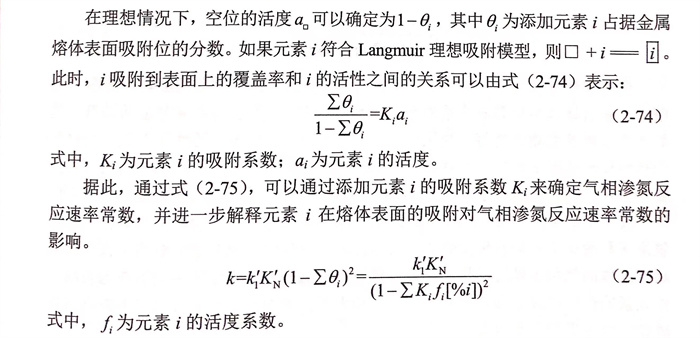

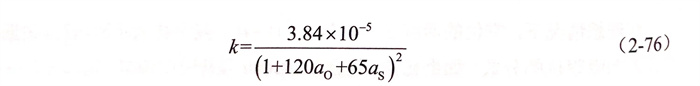

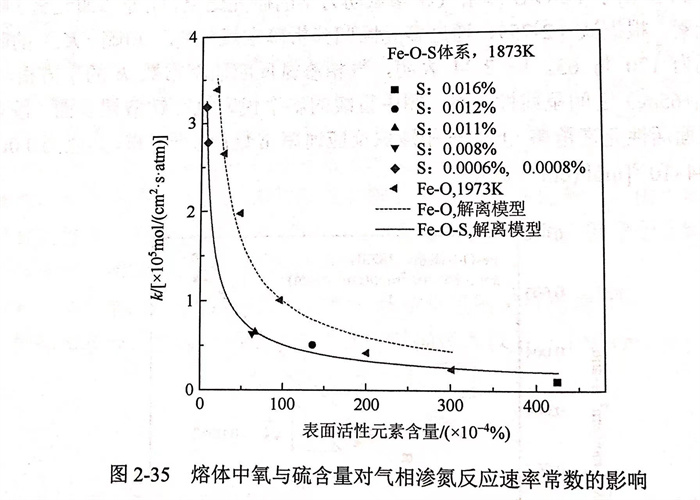

图2-34给出了Fe-O-S体系气相渗氮动力学的研究结果,此处添加元素i即指氧和硫元素。根据式(2-75),通过多元回归分析确定氧(Ko)和硫(Ks)的吸附系数分别为120与65.图2-34表明,气相渗氮反应速率常数k的平方根与1/(1+120ao+65as)之间呈线性关系。图中直线的斜率代表氮在铁液裸表面(没有氧和硫等表面活性元素覆盖)上的气相渗氮反应速率常数k的平方根,其值为0.0062,即k=3.84x10-5[mol/(c㎡·s·atm)]。

基于上述分析结果,在1873K温度下氧和硫含量对气相渗氮反应速率常数k的影响可以归纳如下:

仅考虑氧含量与同时考虑氧、硫含量对渗氮反应速率常数的影响,如图2-35所示。随着熔体中氧和硫含量的增加,氮的气相渗氮反应速率常数显著降低,且与上述函数关系吻合良好,这表明利用式(2-76)表示表面活性元素氧、硫对气相渗氮反应速率常数的影响是合理的。根据前述可知,氮的溶解机理如下:首先,氮分子在熔体表面占据空位[式(2-69),吸附步骤],然后氮气分子与相邻的空位反应而发生解离[式(2-70),解离步骤],最终解离的氮原子溶解进入熔体中。氧原子和硫原子占据解离步骤所需的熔体表面空位时,氮分子的解离步骤受到限制,熔体的气相渗氮过程将由解离步骤决定。此外,由于熔体中的氧作为表面活性元素的作用比硫更强,当氧和硫浓度相近时,氧相比于硫更容易成为影响气相渗氮反应速率的主要因素。

3. 气相渗氮过程为液相侧传质控制,从传质速率的角度考虑

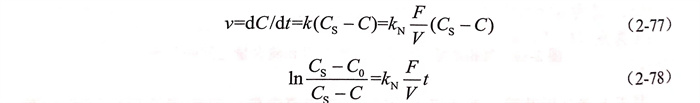

气相渗氮速率可以表示如下:

式中,Cs为与气相平衡的铁液中的氮平衡浓度;C为t时刻铁液中的氮浓度;Co为t=0时铁液中的初始氮浓度;k为液相表观传质系数;V为熔体的体积;F为气相-熔体界面表面积;t为渗氮时间。

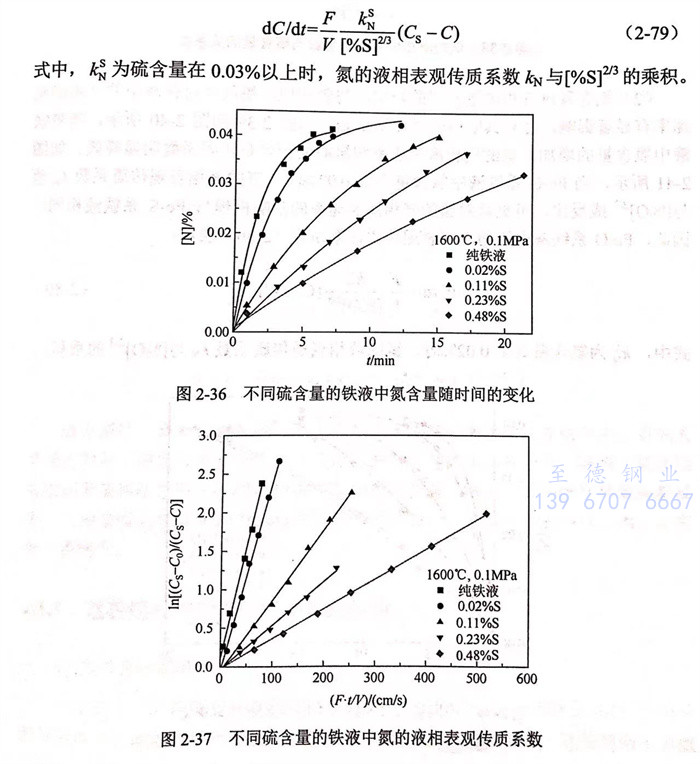

a. 硫含量对气相渗氮速率的影响:

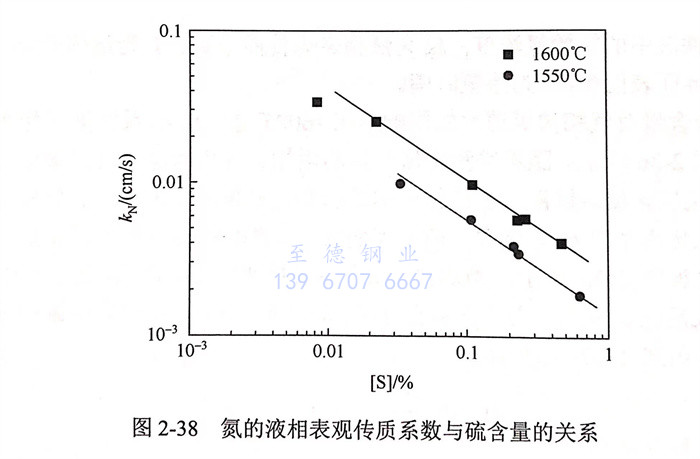

在1600℃下,Fe-S系铁液气相渗氮的增氮过程如图2-36所示。随着铁液中硫含量的增加,气相渗氮速率显著降低。通过图2-37可见硫含量对铁液气相渗氮速率的影响,根据式(2-79)的分析结果,氮的液相表观传质系数K随硫含量的增加而变小。氮的液相表观传质系数与硫含量的函数关系如图2-38所示,当硫含量高于0.03%时,氮的液相表观传质系数 kN与成反比。因此,当硫含量在0.03%以上时,Fe-S系铁液中氮的液相表观传质速率可用式(2-79)表示:

b. 氧含量对气相渗氮速率的影响:

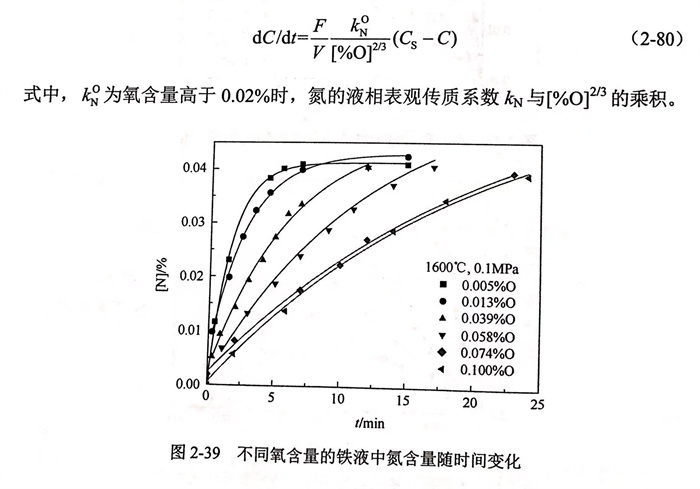

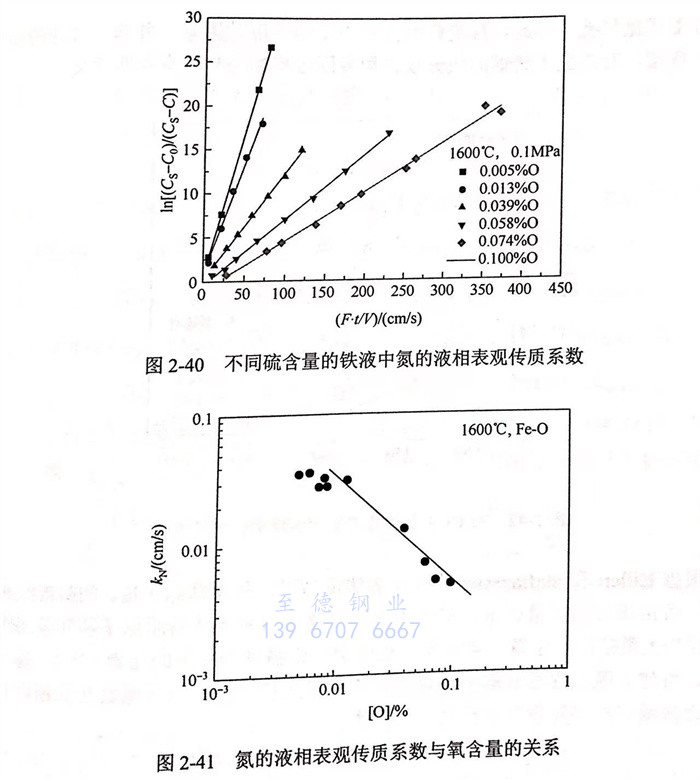

与硫相似,氧同样对铁液中的气相渗氮速率有显著影响,并且其阻碍效果比硫更强。如图2-39和图2-40所示,随着铁液中氧含量的增加,氮的气相渗氮速率和氮的液相表观传质系数明显降低。如图2-41所示,当Fe-O系铁液中氧含量高于0.02%时,氮的液相表观传质系数值与成反比,可见氧对氮的气相渗氮速率的影响机理与Fe-S 系铁液相同。因此,Fe-O系铁液中氮的液相表观传质速率由式(2-80)表示:

综上所述,在对以液相侧传质为控制环节的气相渗氮动力学研究中,研究人员通过测量不同氧含量和硫含量下铁液中液相表观传质系数,分别研究了氧和硫对液相表观传质系数的影响,随着氧含量与硫含量的增大,液相表观传质系数减小,气相渗氮速率降低,并且氧的抑制作用更强。关于氧与硫的共同作用,尚需进一步研究。