不锈钢管自动化漏磁检测系统通常采用多通道阵列检测探头技术来提高检测速度,因此,不可避免地存在各漏磁检测传感器的灵敏度和提离值不同。同时由于每个信号通道的放大滤波电路差异,最终会造成在检测相同裂纹时每个通道拾取的信号幅值不一致。为此,需要对阵列检测探头通道灵敏度进行标定,通过增益调整的方式使各检测通道的灵敏度相同。

标定是在正常工作采集前对各检测通道一致性的预处理。在漏磁检测中,一般在检测设备使用了一定的次数或时间后将要进行一次标定处理,包括:

(1)校准通道基准

通道基准是信号图形化显示的基线,校准通道基准一方面是为了检测信号最大化图形显示;另一方面,校准通道基准是同多通道融合处理的必要条件。最常用的校准通道基准的方法是每个通道对自身通道的所有数据求均值,即

Ci=Σdj/Ln (4-44) 式中,C;是第i个通道的基准;L。为第i个通道的数据长度;dj为第i个通道第j个数据的采样值。

(2)校准通道增益

通道增益是信号图形化显示的放大倍数,不仅影响图形化的显示效果,更重要的是通道增益的校准是缺陷判断的重要参数。检测设备对不同材质、不同规格的被测物件的灵敏度会有不同,且各传感器灵敏度之间也会有一定差异,所以校准通道增益是标定处理中的重要环节。

校准通道增益与具体的检测应用,特别是与具体的标样有着密切的关系。常用的校准通道增益的方法是:将标样上标准缺陷的峰值校准到对应门限值处,一般是将相同缺陷逐一或一次性能地被传感器检测到。

Y;=THp/(dimax-C;) (4-45) 式中,Y;是第i个通道的增益;TH为门限值;dimar是第i个通道检测到的指定缺陷的峰值;C;为经校准过的第i个通道的基准;p为单位转换系数。

为提高不锈钢管漏磁检测多通道标定的速度与正确性,可将复杂的标定过程分为两个步骤,也即静态标定与动态标定。首先,使用“电子标定器”产生标准的磁场信号对探头阵列进行校准,将标准磁信号依次遍历探头中每一个磁敏通道,然后根据各通道的检测幅值差异进行增益调整,最终使所有传感器到达相同的灵敏度。此标定过程中,不需要钢管在传输线上运动,称为静态标定,此方法可用在探头出厂的质量测试与设备运行的标定过程。然后,进一步利用含有人工缺陷的样管进行复核。此种方法可极大地提高校样效率和标定精度。

一、静态标定方法

电子标定器是一种标准的磁信号发生器。如图4-91所示,永久磁铁在标定器中做高速旋转运动,形成脉动磁信号源,产生的磁场信号遍历检测探靴中的磁敏感元件,形成标定磁信号。电子标定器包括操作手柄、套筒、外罩、电池及充电器。其主要有以下特点:

1)采用一个永磁源,信号稳定一致。

2)永磁源做高速、高精度旋转运动,磁场源与探头之间相对运动的速度不会影响标定准确性。

3)采用离线方式对单个探靴依次标定。

4)精度高,可靠性高,工作性能稳定。

5)手提便携式设计,体积小巧,携带使用方便。

采用电子标定器对检测探头进行静态标定的流程如下:

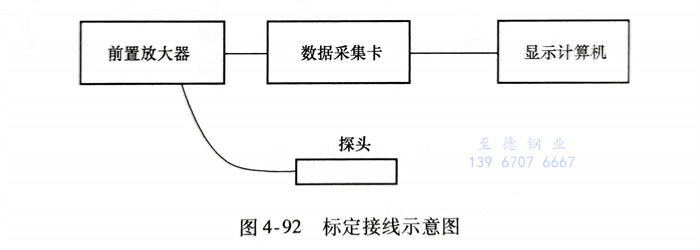

(1)准备工作一检测信号系统处于工作状态。安装检测软件,并将标定探头、前置放大器、数据采集卡以及显示计算机依次连接好,如图4-92所示。

(2)标定 首先进入软件标定界面,如图4-93所示。

将标定器放在探头检测面上,用标定器的定位边紧贴在探头一侧进行左右定位,如图4-94所示。

打开标定器,开始输出磁场信号。检测过程中,推动标定器从探头的一端较匀速地滑向另一端。每个通道的信号通过前置放大器、数据采集卡,最终被检测软件获取及保存。

保存数据,关闭标定器。

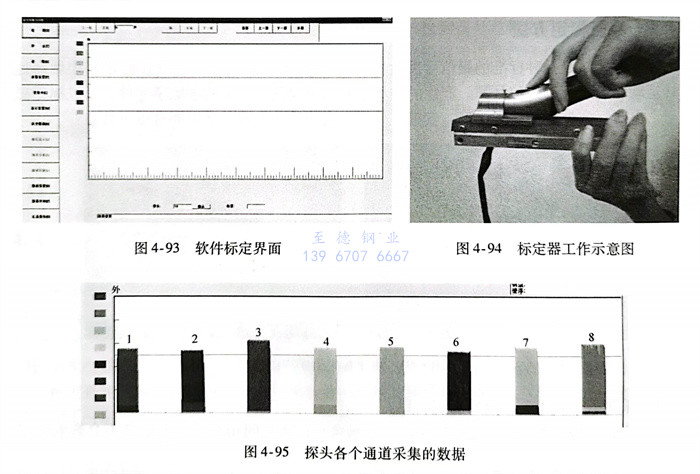

(3)数据分析,调节增益 打开数据软件采集的数据,如图4-95所示。

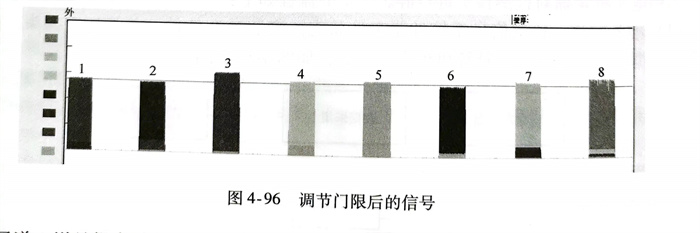

图4-95中,通道1波高55.5dB,通道2波高55dB,通道3波高57dB,通道4波高56dB,通道5波高56dB,通道6波高55dB,通道7波高56dB,通道8波高56.5dB。之后,将门限设置为大多数通道信号的波高处,如图4-96所示。

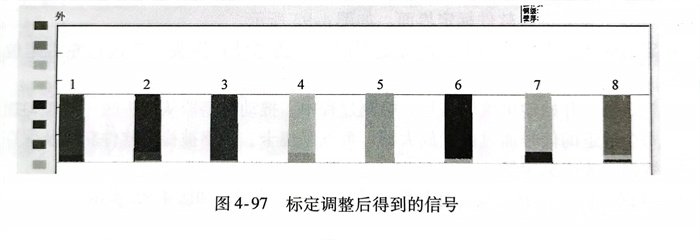

将通道1增益提高0.5dB,通道2、6增益提高1dB,通道3增益减小1dB,通道8增益减小0.5dB。调节后再用标定器重复步骤(2),得到的信号如图4-97所示。

二、动态标定方法

动态标定方法是指采用带有人工缺陷的钢管重复通过检测系统,来对阵列检测通道进行标定。在标定过程中,需要调整钢管的角度与位置使钢管上的同一缺陷依次经过不同的检测通道。

不锈钢管横向缺陷检测系统的标定方法为,在钢管表面刻制一个环形槽,一次性通过所有横向缺陷检测传感器,或者通过不断调整刻制有标准横向缺陷钢管的角度,使缺陷依次经过所有横向检测通道,最终可根据各通道产生的信号幅值差异进行增益调整,使得缺陷无论以何种角度进入横向检测主机各通道均能获得一致的检测信号幅值。

纵向缺陷检测系统的标定则可利用刻制在样管上的长轴向裂纹一次性通过所有纵向缺陷检测传感器,或者刻制有标准纵向缺陷的钢管慢慢向前运动,使缺陷依次经过所有纵向检测通道,同样,最后根据各通道的信号输出差异来调整通道增益,使得所有传感器产生相同的信号幅值。常用的标定方法对样管的制作要求较高,如样管上的环形槽和长裂纹。如果用于标定的缺陷尺寸或形位尺寸精度不满足相应要求,则会降低标定的效果和准确性。