在不锈钢管高速漏磁检测实施过程中,感生磁场引起了不锈钢管中磁化状态的差异,进而产生不同的缺陷漏磁场,导致检测设备误判或者漏判。消除这一影响的目的,就是让同尺寸缺陷产生同样的漏磁检测信号,以实现钢管质量的一致性评价。

一、管体漏磁场差异消除方法

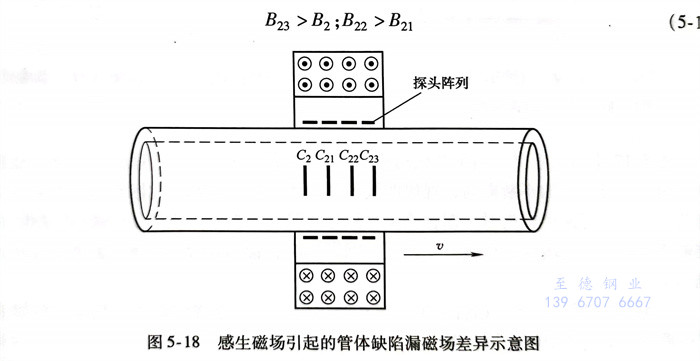

不锈钢管横向缺陷漏磁检测系统主要由穿过式磁化线圈和位于线圈内部的探头阵列组成。在钢管通过检测系统时,探头阵列中某一个传感单元对局部缺陷的扫查具有随机性,因此必须保证探头中所有传感单元扫查同尺寸缺陷时获得相同的检测信号。当钢管高速运行时,感生磁场会使钢管磁化状态呈现不均匀,离开区磁感应强度大于进入区磁感应强度。如图5-18所示,检测区域内依次分布四个尺寸相同的横向缺陷,其中C2和C21位于进入区,和位于离开区。当钢管运行速度较低时,感生磁场对钢管磁化状态的影响可以忽略。此时,磁化场关于线圈中心对称分布,检测区域内钢管磁感应强度差异较小,C2、C21、C22和C23生的漏磁场强度B2、B21、B22和B23基本相同。

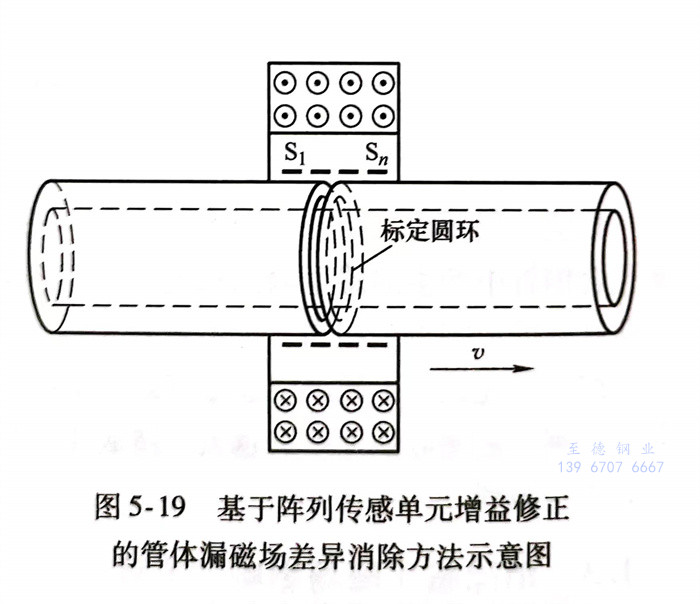

随着检测速度的不断提高,不锈钢管离开区磁感应强度逐渐大于进入区,从而导致位于离开区的缺陷漏磁场强度大于位于进入区的缺陷漏磁场强度,感生磁场造成处于不同空间位置对应传感器单元检测到了不一致的缺陷漏磁场信号。消除管体缺陷漏磁场差异有两种途径:一方面,可以通过消除钢管中的感生涡流来消除磁化状态的差异;另一方面,还可采取修正传感单元的增益使检测信号达到一致。由于钢管内产生的感生涡流无法消除,为此,提出通过修正阵列传感单元增益来消除同尺寸缺陷产生的漏磁信号差异,如图5-19所示。

在不锈钢管中部刻制标定圆环作为标定信号的管体漏磁场差异消除方法示意图源,将钢管以稳定速度依次通过n个检测传感器单元S1、S2、S,时,圆环产生的漏磁场信号分别为设阵列传感器单元增益修正参数分别为a1、a2、、a;、、an,且Vs为标定参考幅0"SA值。进一步可获得阵列传感单元增益修正参数。

在基于阵列传感单元增益修正的管体漏磁场差异消除方法中,刻制有标定圆环的钢管以稳定速度通过检测探头时,标定信号源具有单一性并能够一次性遍历每个传感器单元。由于感生涡流磁场的作用使得管体形成了非均匀的磁感应强度,从而导致圆环在经过不同传感器单元时产生的漏磁信号幅值存在差异。在对自然管进行检测之前,先利用带有标定圆环的样管对传感器单元增益进行修正,并且必须保证钢管检测速度与标定速度相同。最终,采用标定圆环作为励磁源来修正传感器单元的增益,可有效消除同尺寸缺陷在管体不同位置处产生的检测信号差异。

二、管端漏磁场差异消除方法

感生磁场对钢管管端磁化状态的影响主要来自钢管中产生的感生涡流和磁化线圈产生的感生电流,因此,消除管端缺陷漏磁场差异包括两个方面内容:一方面需要消除当钢管端部进入和离开磁化线圈时由于磁通量剧烈变化而在线圈中产生的感生电流;另一方面需要消除当钢管端部与磁化线圈耦合时仅存在单一方向感生涡流磁场的影响。

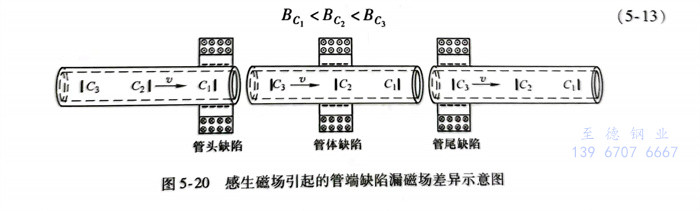

感生磁场会引起钢管管端磁化状态发生变化,进一步导致位于钢管管头、管体和管尾的具有相同尺寸的缺陷产生不同的漏磁场强度。如图5-20所示,在感生磁场的作用下,位于钢管管头、管体和管尾处的缺陷C1C2和C3产产生的漏磁场Bc1、Bc2和Bc3的强度依次增大,为消除感生磁场引起的管端漏磁场差异,将感生磁场的影响由钢管本体转移到延伸区内。如图5-21所示,在钢管端部补充铁磁性物质,使钢管整体长度向两端延伸,从而在端部发生的电磁感应现象将转移到延伸区内。由于延伸区的存在,当钢管端部进入和离开磁化线圈时,磁化线圈内部磁介质总量已基本进入稳定状态,线圈磁通量保持恒定而不会产生感生电流;由于在钢管进入区和离开区同时产生反向的感生涡流磁场,从而减弱了单一方向感生涡流磁场的剧烈影响。将钢管端部进行延伸之后,管端缺陷漏磁场差异与管体相似,仅存在钢管进入区和离开区产生的感生涡流磁场,因此可采用管体缺陷漏磁场差异消除方法进一步处理。

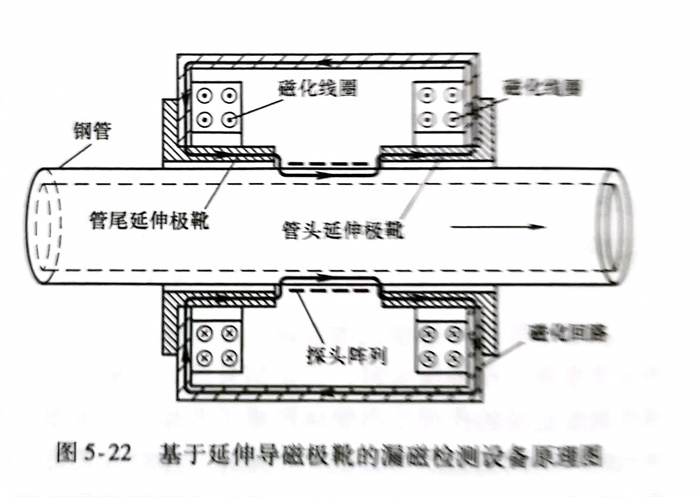

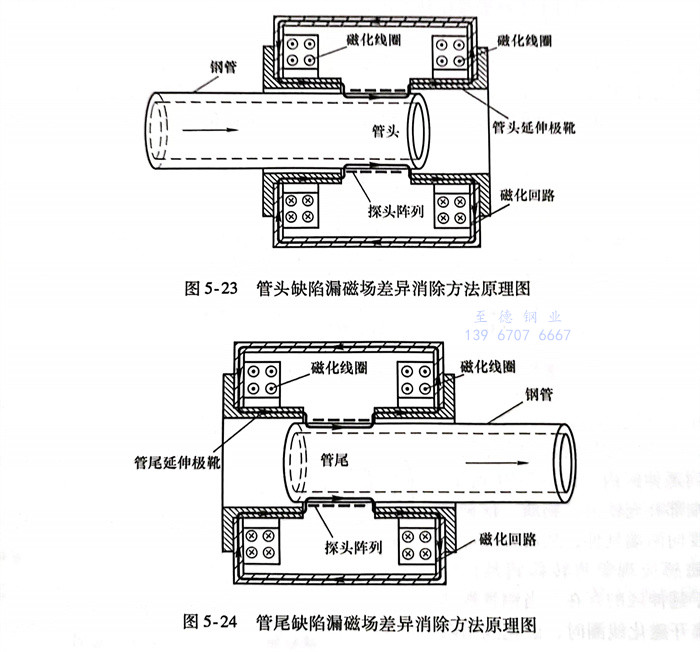

图5-22所示为含有延伸导磁极靴的钢管自动化漏磁检测设备,主要包括双层磁化线圈、管头延伸极靴、管尾延伸极靴、磁化回路以及探头阵列等。

当钢管管头进入检测区域时,管头与管头导磁延伸极靴形成对接,此时磁化线圈内部铁磁性物质总量变化缓慢,线圈的磁通总量基本保持不变,从而极大地削弱了磁化线圈中产生的感生电流,如图5-23所示。同样,当不锈钢管管尾离开检测区域时,其与管尾导磁延伸极靴对接,此时,磁化线圈中产生的感生电流也将大大削弱,如图5-24所示。

对不锈钢管整体同尺寸缺陷产生的漏磁场强度差异而言,感生磁场对钢管管端缺陷漏磁场的影响远大于管体。一方面,由于管端进入和离开磁化线圈时,剧烈的磁通量变化会在线圈中产生较大的感生电流;另一方面,由于仅在钢管进入区或者离开区产生单一方向的感生涡流,相应的感生磁场将在管头减弱并在管尾增强缺陷漏磁场。施加延伸极靴后将钢管端部的电磁感应作用转移到延伸区,从而可有效削弱感生磁场对钢管端部缺陷漏磁场的影响。

建立EMT-P48/180 不锈钢管高速漏磁检测系统,如图5-25所示。钢管漏磁检测系统包括输送辊道、磁化电源、磁化线圈和探头信号系统等。图5-26所示为输送辊道,在变压器控制下实现变速输出。图5-27所示的磁化电源具有恒压和恒流两种功能模式,当采用恒压模式时,磁化线圈中通过的电流为初始磁化电流与线圈感生电流叠加之和;如将磁化电源设置为恒流模式,电源内部的稳流模块电路将对线圈感生电流进行补偿,从而保证线圈中通过的电流值始终保持不变。磁化线圈的内径、外径和厚度分别为400mm、800mm和300mm,线圈总匝数为5000匝。图5-28所示为探头系统,实现钢管周向360°全覆盖检测。

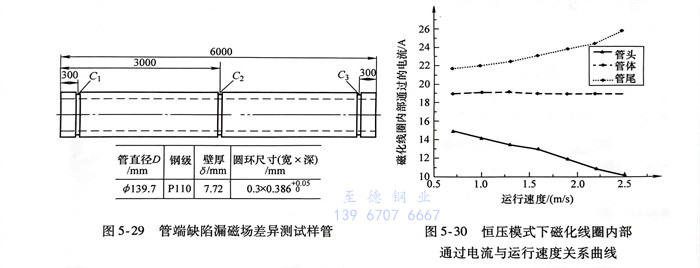

首先,分析磁化线圈中产生的感生电流与钢管运动速度关系。将磁化电源设置为恒压模式,电压设定为20V,当磁化线圈中没有钢管时,线圈内部电流为19A。管端缺陷漏磁场差异测试样管如图5-29所示,在样管两端及中部刻制三个尺寸相同的圆环缺陷。如图5-26所示,利用变频输送辊道驱动钢管分别以速度1.0m/s、1.3m/1.61.9m2.2m/s、2.5m/s通过漏磁检测设备。当钢管管头、管体和管尾分别通过磁化线圈时,测量线圈中通过的电流值,获得磁化线圈内部通过电流与运行速度关系曲线,如图5-30所示。

从图5-30中可以看出,当不锈钢管不同部位运动至磁化线圈中时,磁化线圈内部通过电流幅值差异较大:管尾处线圈内部电流最大,管体次之,管头最弱;并且,随着钢管运行速度不断提升,管头处线圈内部电流不断减小,管体基本不变,管尾处电流不断增加,试验结果与图5-18所示的仿真结论吻合。钢管在进入和离开磁化线圈时,线圈磁通总量发生剧烈变化而在其中产生感生电流。当管体通过磁化线圈时,由于线圈中磁通量基本不变而无感生电流产生。

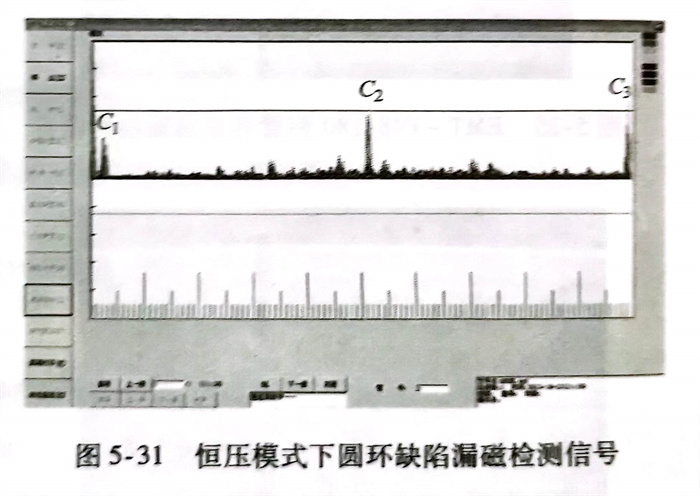

进一步分析感生磁场对缺陷漏磁场的影响。在恒压模式下,对处于管头、管体和管尾的圆环缺陷进行检测,当钢管运行速度为1.0m/s时检测信号如图5-31所示。从图中可以看出,不同位置处的圆环缺陷产生的信号幅值不同,其中管尾处缺陷幅值最大,管体次之,管头处缺陷信号最小。

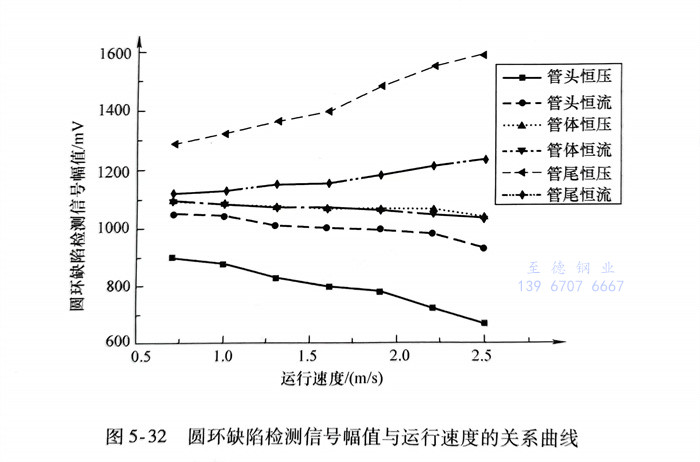

在恒压模式下,同尺寸缺陷多样漏磁场产生源包括磁化线圈中产生的感生电流和钢管中的感生涡流。为单独分析钢管中感生涡流对缺陷漏磁场的影响,可将磁化电源设置为恒流模式以消除磁化线圈感生电流的影响。分别在恒压和恒流两种模式下对样管缺陷进行检测,样管分别以速度1.0m/s、1.3m/1.6m/s、1.9m/s、2.2m/s和2.5m/s通过检测设备并记录缺陷漏磁信号幅值,最终获得不同位置圆环缺陷检测信号幅值与运行速度的关系曲线,如图5-32所示。

从图5-32中可以看出,当磁化电源设置为恒压模式时,管尾缺陷信号最强,管体次之,管头缺陷信号最弱;随着检测速度的提高,管头缺陷信号幅值不断减弱,管体基本不变,管尾逐渐增加,三者幅值差异逐渐增大。将磁化电源设置为恒流模式消除磁化线圈感生电流影响之后,同样,管尾缺陷信号最强,管体其次,管头最弱。当钢管运行速度相同时,与恒压模式相比,不同位置缺陷在恒流模式下产生的检测信号差异更小。

从图5-32中还可以看出,感生磁场在管端引起的缺陷漏磁场差异远大于管体;线圈感生电流磁场引起的管端缺陷漏磁场差异大于钢管感生涡流磁场;在管体处磁化线圈中几乎不产生感生电流,管体缺陷漏磁场差异源主要来自不锈钢管中产生的感生涡流。

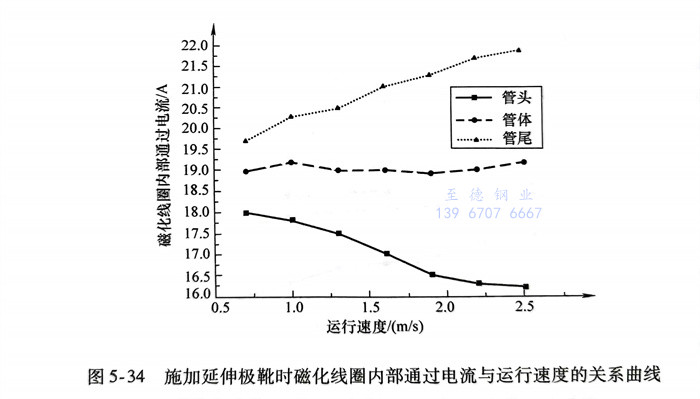

根据图5-22所示的设备方案制作了相应的管端延伸导磁极靴,如图5-33所示。将延伸极靴固定在横向磁化线圈上,在完全相同的条件下进行测试,获得在恒压模式下磁化线圈内部通过电流与运行速度的关系曲线,如图5-34所示。

从图5-34中可以看出,磁化线圈电流幅值变化规律与未施加延伸极靴时相同,仍然是管头处电流幅值最小,管体基本不变,而管尾处电流幅值最大,并且随着运行速度的增加,差异逐渐增大。但是,延伸极靴极大地削弱了磁化线圈中产生的感生电流,与未施加延伸极靴相比,当运行速度为2.5m/s时,管头处线圈电流由10.2A上升至16.2A,管尾处线圈电流由25.8A降为21.9A。

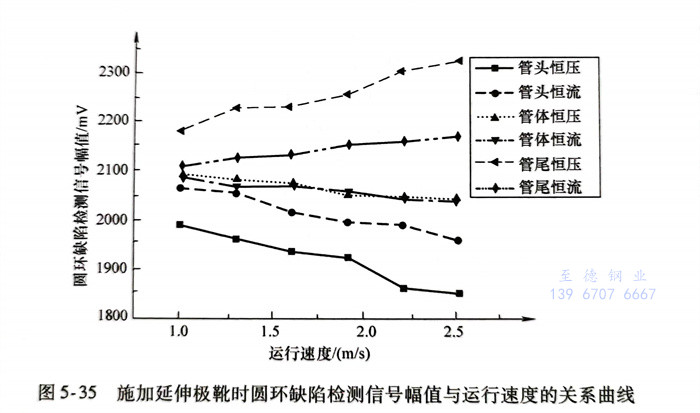

同样,将磁化电源设置为恒压和恒流两种模式,在施加延伸极靴的情况下,对样管上不同位置圆环缺陷进行检测,获得相应漏磁检测信号幅值与运行速度的关系曲线,如图5-35所示。

从图5-35中可以看出,一方面,施加延伸极靴之后缺陷漏磁信号变化规律与未施加极靴时相同。感生磁场造成管尾圆环缺陷漏磁信号强度最高,管体次之,而管头缺陷漏磁信号强度最低,并且磁化线圈感生电流对管端缺陷检测信号的影响大于钢管中的感生涡流。另一方面,由于延伸导磁极靴的作用,感生磁场对端部缺陷漏磁场的影响由钢管本体转移到延伸极靴上,从而有效削弱了管端缺陷漏磁信号差异。此外,由于延伸极靴降低了整个磁化回路的磁阻,故从整体上增强了所有缺陷的漏磁信号幅值。

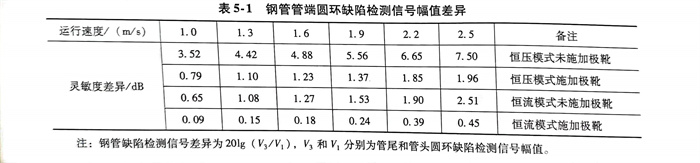

为分析比较延伸导磁极靴的缺陷漏磁场差异消除效果,分别计算不同运行速度下钢管管端圆环缺陷漏磁场检测信号的幅值差异,见表5-1。从表中可以看出,延伸极靴可有效消除感生磁场引起的同尺寸缺陷漏磁场差异。当钢管运行速度为2.5m/s时,磁化电源设置为恒流模式并施加延伸极靴时,感生磁场引起的不同位置同尺寸缺陷检测信号差异为0.45dB,已能满足钢管检测要求。因此,在不锈钢管漏磁检测过程中,可根据钢管外径制作对应尺寸的延伸导磁极靴,从而可消除由于感生磁场带来的管端缺陷漏磁场差异。

当不锈钢管管体通过磁化线圈时,缺陷漏磁场差异主要受钢管感生涡流磁场的影响。由于进入区感生涡流磁场与原始磁化场方向相反,而在离开区两者方向相同,因此感生涡流造成磁化场分布不均匀,进而引起缺陷漏磁场差异。

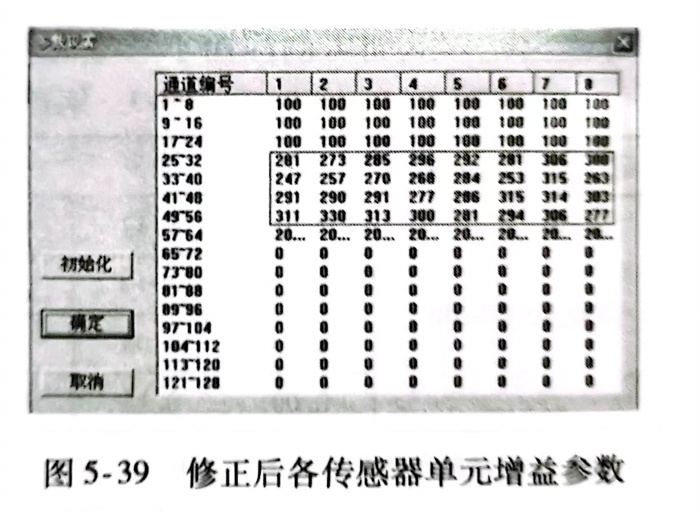

为消除感生磁场引起的管体同尺寸缺陷漏磁场差异,以圆环作为标定信号源对阵列传感单元增益进行修正,样管如图5-36所示。检测信号系统共32个通道,初始采集时各通道增益统一设置为200,如图5-37所示。当样管以速度1.0m/s通过检测探头时,获得编号25~32八个通道缺陷漏磁信号波形,如图5-38所示,其中每一条曲线代表一个通道。从图中可以看出,标定圆环在各传感单元中产生的漏磁信号幅值不同。进一步,将目标信号幅值Vs设置为90,根据式(5-12)算法获得各通道的修正参数,如图5-39所示。将标定圆环再次以相同速度通过横向检测系统时获得如图5-40所示的检测信号,其中一条曲线为一个通道。从图中可以看出,经过增益修正之后,各通道之间的缺陷信号差异基本得到消除。

当不锈钢管通过磁化线圈时会产生两种电磁感应现象:一方面,钢管电介质切割磁力线而产生感生涡流;另一方面,磁化线圈由于内部钢管磁介质总量发生变化而产生感生电流。钢管感生涡流和线圈感生电流产生的磁场会改变磁化场的强度与分布,进一步改变钢管的磁化状态,最终导致不同位置的同尺寸缺陷产生不同的漏磁场。可得出以下结论:

1. 不锈钢管电介质通过磁化线圈时,在进入区内形成与原始磁化电流方向相反的感生涡流;在离开区形成与原始磁化电流方向相同的感生涡流;在中间区域基本没有感生涡流产生。

2. 当不锈钢管管头进入磁化线圈时,线圈中形成与原始磁化电流方向相反的感生电流;随着钢管进一步深入磁化线圈,当管体通过磁化线圈时,线圈中无感生电流产生;当管尾离开磁化线圈时,线圈中无感生电流产生;当管尾离开磁化线圈时,线圈中产生与原始磁化电流方向相同的感生电流。

3. 管体同尺寸缺陷漏磁场差异主要来自钢管内部的感生涡流磁场的影响。在进入区,感生磁场与原始磁化场方向相反;在离开区,感生磁场与原始磁化场方向相同。从而使得钢管离开区磁感应强度高于进入区,最终导致位于离开区的缺陷漏磁场强度高于进入区的缺陷漏磁场强度。

4. 管端同尺寸缺陷漏磁场差异同时受到钢管内部感生涡流和磁化线圈感生电流的影响。当钢管管头进入磁化线圈时,钢管内部感生涡流和磁化线圈感生电流产生的磁场均与原始磁化场方向相反,从而降低了钢管管头磁感应强度;当管尾离开磁化线圈时,钢管内部感生涡流和磁化线圈感生电流产生的磁场均与原始磁化场方向相同,从而增强了管尾磁感应强度。最终,感生磁场导致位于钢管管头、管体和管尾处的同尺寸缺陷形成了依次增加的漏磁场强度。

5. 为实现高速运行时不锈钢管同尺寸缺陷的一致性检测与评价,基于阵列传感单元增益修正和延伸导磁极靴的检测方法可消除同尺寸缺陷漏磁场差异,使得同尺寸缺陷在管体和管端处产生相同的漏磁检测信号。

6. 此外,在研究磁化线圈内部感生电流形成机制及变化规律的基础上,可采取在管头处提前增加磁化电流并在管尾处提前减小磁化电流的控制方式,用于抵消线圈中的感生电流,从而可有效提高磁化电流的稳定性。