随着不锈钢管生产率和质量要求的不断提高,不锈钢管漏磁检测的速度与精度不断面临新的挑战。由于可靠性高、稳定性好以及制造维护成本低,基于钢管螺旋前进的检测方式获得了广泛应用。这里介绍一套适用于直径为ф112~φ365mm的不锈钢无缝钢管及不锈钢焊管的自动化漏磁检测设备。为适应管径变化范围,有效避免不锈钢管在传输过程中的绕动、摆动和跳动对检测信号的影响和对探头的冲击,并实现检测速度的合理匹配,综合分析检测的多种运动形式,本方案选择已广泛使用的钢管螺旋前进,纵、横向探头主动张合,纵、横向探头为条状探靴检测的扫查形式,可实现高精度、无漏检的高效检测。其中对辊轮角度固定不变,不同钢管直径对应的螺距发生变化。

一、检测工艺描述

不锈钢管漏磁检测是钢管自动化生产线中比较靠后的工艺环节。钢管生产过程包括:轧制、调质、定尺、矫直、吹吸灰、检测、打标、测长和称重,最后打包成捆出厂。

在漏磁检测过程中,钢管主要经历上料、旋转前进、检测、喷标、退磁和下料六个阶段。

(1)上料 钢管从上料台架经上料机构翻到辊轮上。

(2)旋转前进 辊轮带动钢管旋转前进。

(3)检测 纵、横探头对钢管进行全覆盖扫查。

(4)喷标 对疑似缺陷的位置进行标记。

(5)退磁 将钢管中的剩磁消除。

(6)下料 钢管从输送辊轮上卸到出料台架上。

二、设备主要技术参数

设备型号:EMT-P112/365

设备包括检测主机系统和检测辅机系统。

1)检测主机系统包含纵向内外伤检测主机系统、横向内外伤检测主机系统、退磁器、检测信号处理系统、气动压紧机构、喷标器、标定器等。

2)检测辅机系统包含传送对辊轮、变频调速系统、安全挡板、风刀脱水机构以及上料、下料机构等。

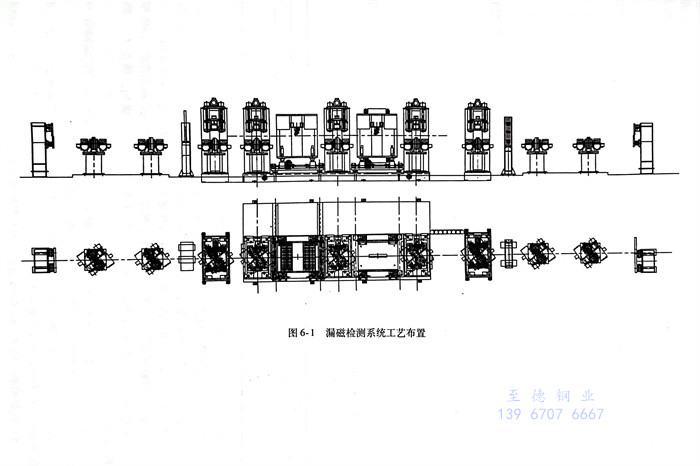

漏磁检测系统工艺布置如图6-1所示。

不锈钢管漏磁检测系统的具体要求包括:漏报率:0%,误判率:≤2%。检测的缺陷包括:内表面横向缺陷、内表面纵向缺陷、外表面横向缺陷、外表面纵向缺陷、外表面斜向缺陷及孔洞等。而且,要求对检测的钢管分选出合格品和不合格品。

设备主要性能指标如下:

1)设备检测的钢管范围:在Φ112~φ365mm的大纲列出的外径规格钢管。

2)检测设备应满足以下标准。

产品标准:

API SPEC 5CT第9版《美国石油学会标准-套管和油管规范》,2012年。

ISO 11960-2014《石油和天然气工业-油气井套管或油管用钢管》。

API SPEC 5L第44版《美国石油学会标准-管线管规范》,2008年。

漏磁检测标准:

ISO 10893-3-2011《钢管的无损检测 第3部分:用于纵向和/或横向缺陷探测的无缝和焊接铁磁性钢管(埋弧焊除外)自动全周边磁漏检测》

ASTM E570-2009《铁磁性钢管制品漏磁通量检验的标准推荐操作法》

GB/T 12606-1999《钢管漏磁探伤方法》

参考标准:

YB/T 4083-2011《钢管自动涡流探伤系统综合性能测试方法》

3)缺陷位置分辨精度:软件具备喷枪与缺陷之间的选择功能。设备配备4支喷枪,其基本功能为:纵向外伤、纵向内伤、横向外伤和横向内伤。自动对报警缺陷进行喷标,沿钢管轴向偏差≤±50mm。

4)纵、横向缺陷检测灵敏度要求(表6-1):

外表面横向深度(含焊缝部位)为壁厚5%的人工刻槽缺陷。

外表面非焊缝部位纵向深度为壁厚5%的人工刻槽缺陷。

外表面焊缝部位纵向深度为壁厚10%的人工刻槽缺陷。

内表面焊缝部位横向、纵向深度为下列非焊缝部位横向、纵向深度的1.5倍。

内表面非焊缝部位纵向、横向深度标准:壁厚≤8mm时,纵向、横向深度为5%壁厚的人工刻槽缺陷,其余执行 ISO 10893-3-2011 标准的要求:纵向、横向人工刻槽长度25mm。

斜向外伤:长度为50mm,深度为N10(缺陷深度占壁厚的10%),方向纵向偏<45°。

能够按照校验样管上的内外人工刻槽自动区分内外缺陷。

其中:①. 内外表面刻槽宽度不大于槽深;②. 外表面槽深值最小为0.3mm;③. 内表面槽深值最小为0.4mm,槽深值最大为3.0mm。

5)孔洞检测灵敏度:φ1.6mm通孔(包括焊缝部位)。

6)内外伤区分准确率:90%。

7)误判率:≤2%。

8)漏报率:0%。

9)端部盲区:纵向检测装置管端盲区长度≤250mm;横向检测装置管端盲区长度≤250

10)内外伤检测灵敏度:采用单独门限分别设置内、外伤检测灵敏度。

11)稳定性:整套系统连续工作2h后检测灵敏度波动不得超过2dB。

12)内外表面覆盖率:100%。

13)内外表面重叠率:≥20%。

14)退磁后磁场强度:≤10Gs。

15)具备声光报警功能。

16)设备使用环境。

检测探头工作温度:-10~80℃。

检测探头防水等级:IP65。

检测主机防水等级:IP65。

辊轮电动机防水等级:IP65。

检测探头工作湿度:0~95%。

计算机系统工作温度:0~40℃。

计算机系统工作湿度:0~45%。

17)钢管测长精度:≤5‰。

18)盲区控制精度:20mm。

19)设备周向灵敏度偏差≤3dB。

20)设备信噪比:外表面人工刻槽:≥8dB;内表面人工刻槽:≥6dB。

21)检测能力:检测速度变频可调0.6~1.2m/s。

22)检测结果处理。能够按照缺陷的类型自动区分和标记内外缺陷,并给出相应的分选信号。能够按照检验批号保存和输出检验数据。能够保存、打印和输出样管动态校验记录图和每根生产管料的检验记录图。

23)自动分选:输出合格及不合格分类信号。

24)操作方式:自动操作、标定(单根)操作、手动检修操作。可实现机旁控制钢管夹送辊道的启停。

25)发现缺陷时,系统自动进行声光报警,并给出内外缺陷的分选信号。

26)用样管标定设备后,标定结果可以存储,检测该规格的钢管时可直接调用。

27)用样管标定设备和实际检测可分别计数。

28)纵向检测装置可在检测线上,也可移出检测线。

29)横向检测装置可在检测线上,也可移出检测线。

30)软件:包括设备正常运转的所有软件和满足产品大纲要求的程序,所有软件均为授权软件,所有应用软件不加密。

31)检测装置和PLC装置应留有通过以太网与招标方上位机通信的接口,并负责与上位机网络的开通。

32)设备的防护等级:安装于操作室的电气设备防护等级≥IP30,安装于机组旁的电气设备防护等级≥IP54。

33)检测设备具有自动、半自动(标定)、手动、调整(检修)四种操作模式。

①. 自动操作模式:管料进入设备控制范围后,设备能够按照选定的模式,在无需人工干预的情况下完成该管料加工的操作模式。该模式要求所有的传感器、控制信号完好。第一根管料需要人工确认来启动,在启动后,能够自动完成本次循环并启动下一循环。

②. 半自动(一次循环和标定)操作模式:半自动模式将自动加工过程按照工艺等原则分成几个阶段,每个加工阶段都需要人工确认来启动,在启动后,自动完成对应阶段的工作。该模式需要对每个阶段的加工结果进行确认。该模式也可控制整个加工过程的一次循环。

③. 手动操作模式:每个机械部件的动作都需要人工完成的生产模式。点动一次按钮,PLC保持输出,直至一个机械部件完成动作。

④. 调整(检修)操作模式:在该模式下,设备的每个动作都需要人工持续干预,如果存在高低速控制,如比例阀、变频控制等,设备则需要在低速下运行。该模式一般不用于原料加工,而用于设备的调整。

三、设备主要组成

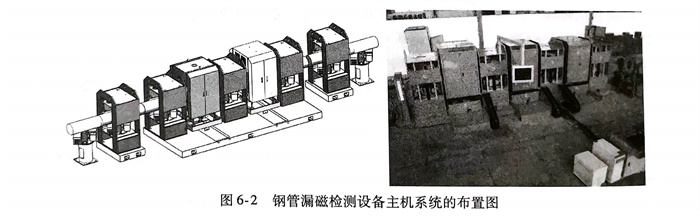

不锈钢管漏磁检测系统主要有纵向检测系统、横向检测系统、退磁系统、标记系统、压紧装置、输送辊道装置、气动系统、润滑系统、防水装置、电气系统、信号处理系统,以及消除噪声、振动,并保证安全的辅助装置。图6-2所示为钢管漏磁检测设备主机系统的布置图,一般要求包括1套纵向主机、1套横向主机和5套压紧扶正装置。下面逐一简要介绍各个系统的要求与特点。

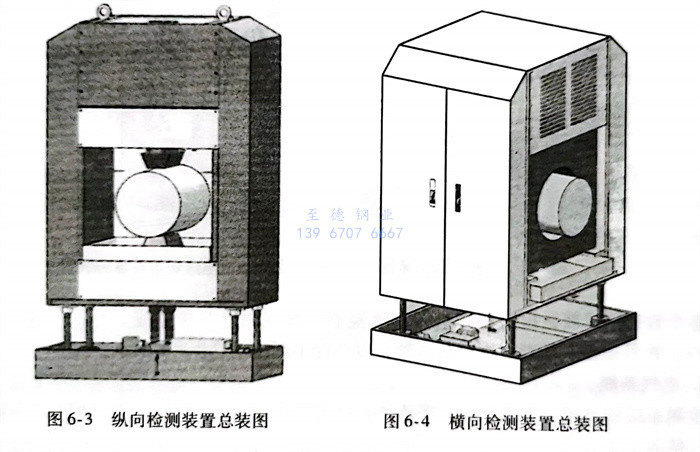

1. 纵向检测系统(图6-3)

纵向检测系统用于检测钢管上的纵向或偏纵向缺陷。纵向检测系统主要由纵向磁化器系统(包括磁化器、电动升降对中系统等)、纵向检测探头跟踪机构、纵向内外伤检测探靴、纵向信号处理器和信号采集器等组成。纵向检测系统配置外移功能,可实现在线和离线的位置调换。当更换钢管规格时,主要的调整包括:纵向极靴位置、纵向探头进给位置和纵向主机中心高。

纵向探靴由检测探头芯和脱套方式的耐磨套组成;纵向探靴为条状,因而,探靴对所有规格钢管通用。

2. 横向检测系统(图6-4)

横向检测系统用于检测钢管上的横向或偏横向缺陷。横向检测系统由横向磁化器系统(包括磁化器、电动升降对中系统等)、横向检测探头跟踪机构、横向内外缺陷检测探靴、横向信号前置处理器和信号采集器等组成。横向检测系统配置外移功能,可实现在线和离线的位置调换。

横向探靴由检测探头芯和脱套方式的耐磨套组成;横向探靴为条状,因而,探靴对所有规格钢管通用。当更换钢管规格时,主要调整主机中心高和探头进给距离。

3. 退磁系统

退磁系统包括穿过式磁化线圈和退磁电源两部分,采用直流退磁方式,它的作用是消除检测后在不锈钢管上的剩磁。在工作过程中,退磁器采用分段式消磁的方法将管中剩磁消掉,即在钢管的长度方向上将钢管分成两部分,并利用可编程逻辑控制器(PLC)控制退磁电源的电流通断,以保证将钢管头尾部的剩磁消除干净。

4. 标记系统

标记该系统共配置4套喷标装置,可分别对不锈钢管的纵向外伤、纵向内伤、横向外伤和横向内伤进行独立标记。标记方法为:当钢管中存在疑似缺陷时,利用PLC控制喷枪在相应位置喷洒油漆,用于后续人工复查。

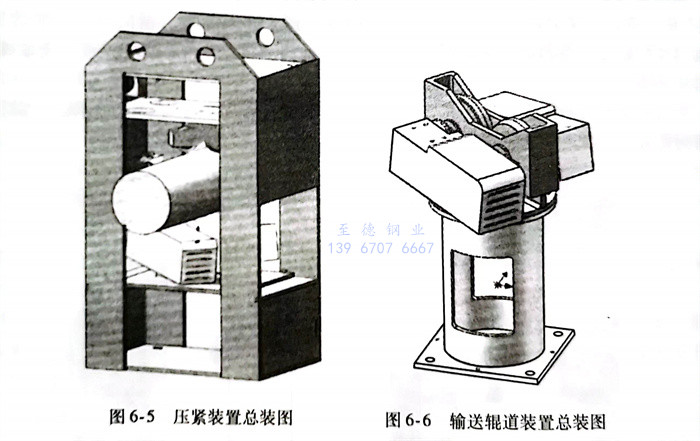

5. 压紧装置(图6-5)

由于不锈钢管的直线度、圆度误差,以及传输辊道的安装误差和磨损,不锈钢管在通过检测设备时容易发生跳动,因此需要设计压紧扶正装置来抱紧不锈钢管,以平稳通过检测装置。压紧装置共5套,保证每个检测主机的两边至少有2套压紧装置。电动调整压紧装置的高度以适应不同的钢管规格。不锈钢管经过检测主机时由程序自动控制压紧机构动作,保证不锈钢管平稳通过检测装置。当更换钢管规格时,需要调整压紧扶正装置中压紧轮的中心高位置。

6. 输送辊道装置(图6-6)

输送辊道系统主要包含三段辊道:一组进料辊道、一组机内辊道和一组出料辊道。上料机构从待检台架上取料,经过检测进口传送辊道输送到检测主机,经过检测后,系统自动给下料机构信号,完成合格 管和可疑管的自动分选,进入各自料架。

整个输送辊道装置由变频器进行调速控制,实现钢管在传输线上的运行速度为0.6~1.2m/s,并可根据要求对速度进行调整,以匹配不同的钢管生产速度。

7. 电气系统

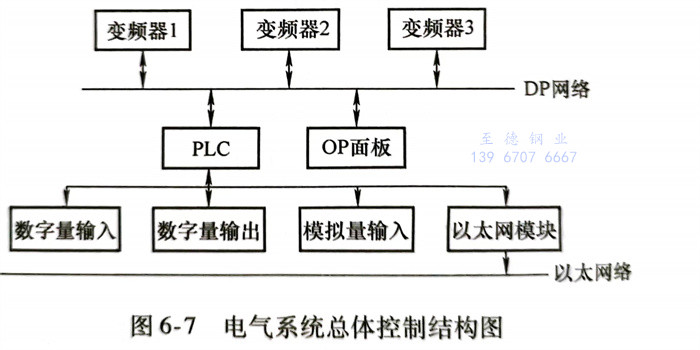

检测系统的自动化程度较高,需依赖高配置的控制系统将整个工作过程的所有进程串连起来,使各个工作环节紧密衔接、配合工作,实现检测、管料补给及后处理等工序的自动化。电气系统主要由控制柜、PLC 控制系统及变频调速(西门子系列)系统等组成,规范地选用各类电子元器件,布线整洁,资料齐全,维护非常方便。其总体控制结构如图6-7所示。

系统网络主要由DP网络和以太网络组成,DP网络主要用于系统内部设备之间组态通信,而以太网络主要用于控制系统的远程监控。

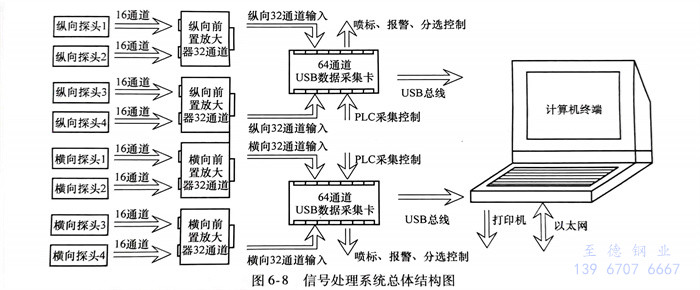

8. 信号处理系统

计算机信号处理系统是检测系统的一个核心组成部件。它首先对输入的128通道信号进行处理、采集,将模拟输入信号转化成计算机可以处理的数字信号,并将数字信号传送给计算机;再以计算机为平台,利用检测软件对信号进行处理、定性定量分析、波形显示、打印以及由此产生的其他控制信号输入输出等(声光报警、喷标)。该系统主要由横向64通道信号输入、纵向64通道信号输入、一台信号处理计算机以及检测软件部分组成。信号处理系统总体结构如图6-8所示。

纵、横向信号前置处理器:前置处理器位于纵、横向检测主机内,其作用是将探头输出的检测信号不失真地进行放大、滤波等处理,提高检测信号的信噪比和抗干扰能力。

64通道USB数据采集卡:主要将模拟信号经过A-D转换器转换成数字信号,进而由USB总线传输至计算机进行数据处理并显示。信号采集的启停由PLC进行控制,并输入喷标、报警和分选控制信号。