磁敏感元件通过排列组合形成探头,探头封装于保护体内形成探头体,探头安装在支架上形成探头部件。

作为漏磁检测设备的重要组成部分,探头部件将不锈钢管表面的漏磁场依次转换为模拟信号以及数字信号,以便利用计算机进行自动化处理与评判。为实现不锈钢管高速高精度检测,探头部件必须满足以下要求:

(1)一致性 由于缺陷通过检测探头中某一磁敏感元件具有随机性,因此,必须进行合理的传感器阵列布置,使得缺陷以任意相对路径通过检测探头时都可获得相同的信号输出。

(2)通用性 钢管规格繁多,如果每种外径钢管均配置相应探头,则需要大量探头备件,因此,探头通用性一直是评价检测系统是否具有实用价值的重要因素。

(3)扫查灵敏度 由于探头扫查方向影响缺陷检测灵敏度,因此必须合理规划探头扫查路径,以保证周、轴向缺陷都具有较好的检测灵敏度。

为此,这里扼要阐述线阵漏磁检测直探头布置,以及探头扫查路径规划方法,它可以较好地解决漏磁检测探头部件系统的一致性、通用性和扫查灵敏度问题。

一、探头扫查路径规划

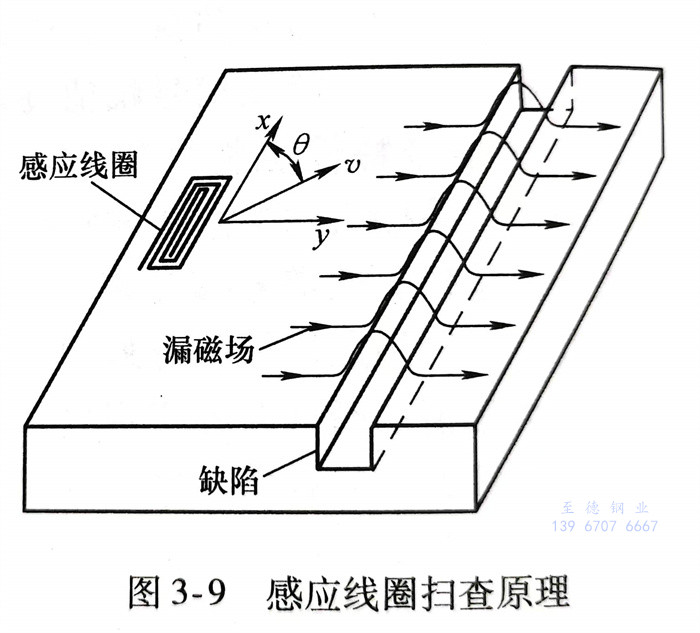

为实现对不锈钢管缺陷的全覆盖检测,一般采用螺旋扫查技术对钢管进行检测。此时,感应线圈运动方向与缺陷走向之间会形成夹角0,如图3-9所示,根据法拉第电磁感应定律,可获得感应线圈的感应电动势为

式中,e为感应线圈的感应电动势;f(nc,w,l))为线圈结构函数,和l分别为线圈的匝数、宽度和u长度;Bmn为缺陷漏磁场磁感应强度;v为感应线圈扫查速度;0为感应线圈运动方向与缺陷走向之间的夹角。

由式(3-20)可以得出,感应线圈的感应电动势与夹角0相关:当感应线圈运动方向与缺陷走向垂直时,即,感应线圈输出的感应电动势幅值最大;当感应线圈运动方向与缺陷走向平行时,即,感应线圈基本没有感应电动势产生。

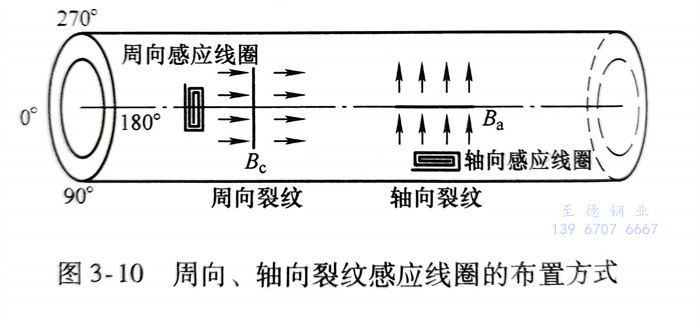

不锈钢管漏磁检测通过复合磁化方式实现对周、轴向裂纹的全面检测,即轴向磁化检测周向裂纹、周向磁化检测轴向裂纹。根据感应线圈敏感方向与裂纹走向夹角对检测信号幅值的影响规律,即当感应线圈敏感方向与裂纹走向平行时,检测信号幅值最高,周向、轴向裂纹感应线圈的布置方式如图3-10所示。

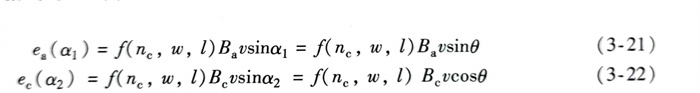

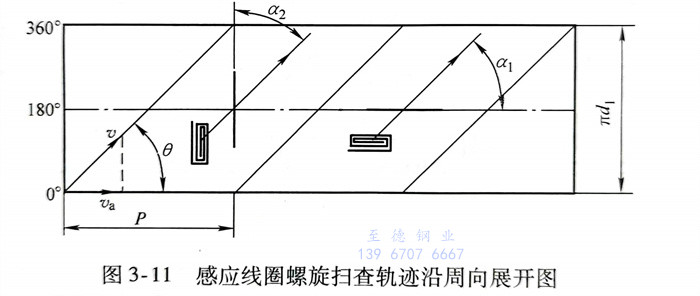

当不锈钢管做螺旋前进运动时,感应线圈将在钢管表面上形成螺旋扫查轨迹。将钢管表面沿周向展开,如图3-11所示。设钢管轴向运动速度为Va感应线圈螺旋扫查速度为v,钢管直径为d1,扫查轨迹螺距为P,感应线圈扫查轨迹与钢管轴向夹角为0,轴向裂纹感应线圈运动方向与轴向裂纹走向夹角为,周向裂纹感应线圈运动方向与周向裂纹走向夹角为α2,轴向、周向裂纹漏磁场磁感应强度分别为和Bco根据图3-11所示几何关系可知,α1=θ, α2=π/2-θ。根据式(3-20),可分别获得轴向、周向裂纹感应线圈的漏磁场感应电动势输和,即:

从式(3-21)和式(3-22)可以看出,轴向裂纹感应电动势与sin0成正比,而周向裂纹感应电动势与cos0成正比。因此,为使轴向、周向裂纹感应线圈均具有较高的检测灵敏度,夹角0应设计在合理的范围内。由于钢管与轴向磁化场具有轴对称性,高强度的轴向均匀磁化场更容易获得,因此,在相同的条件下,周向裂纹漏磁场磁感应强度B。比轴向裂纹漏磁场磁感应强度B。更大。大量现场试验表明,当感应线圈运动方向与钢管轴线之间的夹角0保持在50°~60°范围内时,轴向、周向裂纹均能获得较好的检出性。

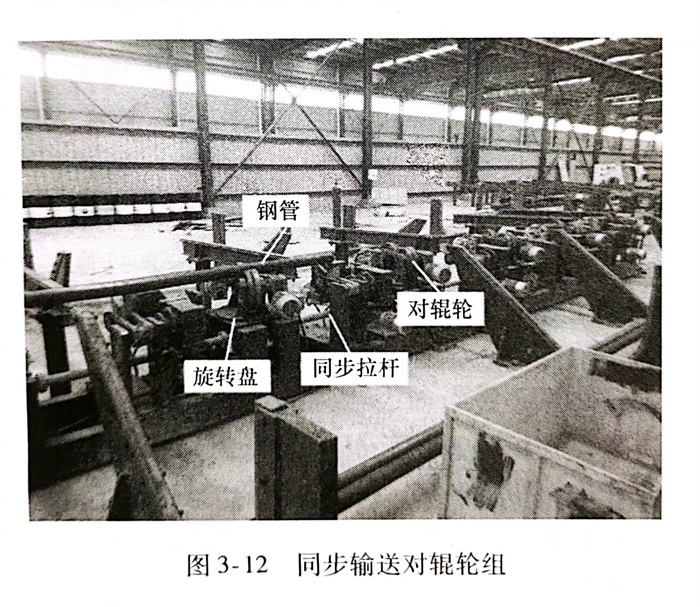

在生产制造过程中,不锈钢管中存在的青线和内螺旋会影响轴向、周向裂纹的相对检出率,根据式(3-21)和式(3-22)可以得出,可以通过改变夹角0来调整轴向、周向裂纹的检测灵敏度。为此,可以利用图3-12所示的同步输送对辊轮组来实现。输送对辊轮固定于旋转盘上,通过连接拉杆同步调整所有对辊轮组的角度,最终实现夹角0的连续调整。

二、线阵漏磁检测直探头

一般情况下,不锈钢管漏磁检测探头由内部多个感应线圈组成。为使相同的缺陷漏磁场以任意路径通过检测探头均可获得相同的信号输出,可采用传感器线阵布置方式,使缺陷始终被一个或一个以上的检测通道拾取,并且这种方法容易保证检测探头制作工艺的一致性。

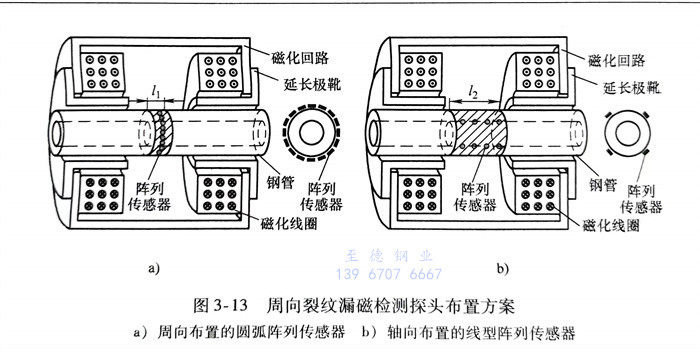

图3-13a所示为目前常用的周向裂纹漏磁检测探头布置方案,主要通过在钢管周向布置传感器阵列来实现周向裂纹的全覆盖扫查。该方案要求每种外径规格钢管配置对应弧度的弧形探头。另外,也可采取图3-13b所示的轴向裂纹直探头布置方案,将沿周向布置的圆弧阵列传感器转换为沿轴向布置的线型阵列传感器。

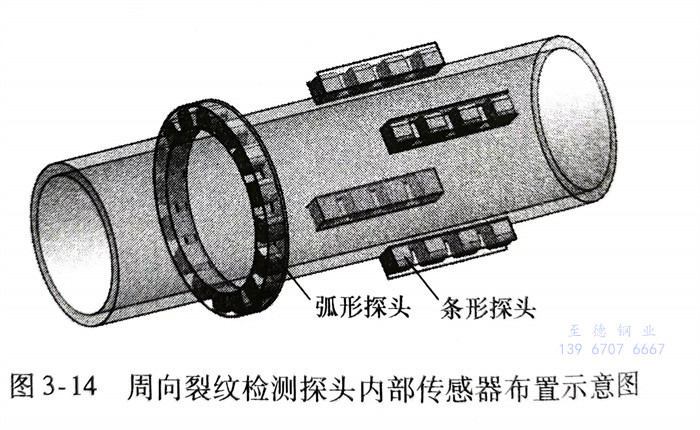

如图3-14所示,圆弧阵列和线型阵列传感器分别对应为弧形探头和直探头,其内部传感器单元总数量相等。弧形探头一般应用在钢管直线前进的检测方案中,而直探头必须要求钢管做螺旋推进运动。当更换被检钢管规格时,每种外径规格钢管需配置对应弧度的弧形探头,而直探头可与任何外径钢管匹配,从而减少了探头备件的数量与种类。当然,与图3-13a所示方案相比,图3-13b所示传感器阵列布置方法要求磁化均匀区轴向长度由4增加到。

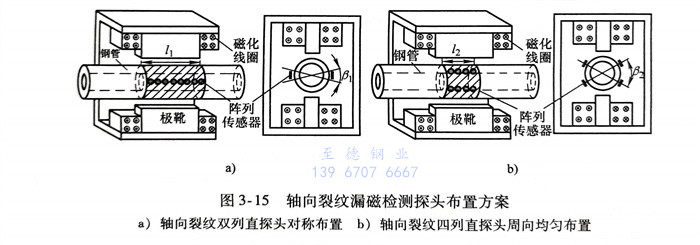

进一步分析不锈钢管轴向裂纹检测探头布置方案,图3-15a所示为目前常用的轴向裂纹检测探头布置方案,其在检测区域中间位置对称布置双列直探头。为满足高速检测的覆盖率要求,需要设计更长的探头,此时,磁化均匀区轴向长度为l1,周向范围为β1。一方面,检测探头越长,与之对应的磁化均匀区轴向长度l1越大,需要建立更大空间分布的均匀磁化场,磁化设备庞大。另一方面,由于钢管本身存在直线度误差,过长的探头与弯曲钢管表面贴合状态不佳,影响检测稳定性。

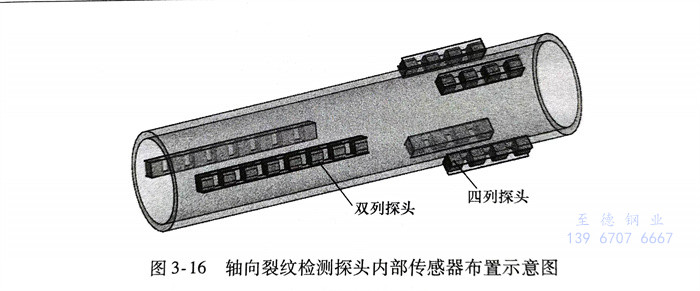

另一种方式为四个线阵漏磁直探头的布图3-14 周向裂纹检测探头内部传感器布置示意图置方案,将双列直探头分解为周向布置的四列直探头,如图3-15b所示,磁化均匀区轴向长度为l2,周向范围为β2。两种方案相比,后者可有效提高探头的跟踪性能,并使检测设备更加紧凑。在相同的检测速度和覆盖率下,钢管磁化均匀区轴向长度,周向均匀磁化范围由β1增加到β2。图3-16所示为轴向裂纹检测探头内部传感器布置示意图,两种方案的传感器单元总数量相等。然而,无论哪一种方案,都需要钢管与探头之间形成相对螺旋扫描运动。

通过对比高速漏磁检测探头布置方案可以看出,沿周向均匀布置四个线阵直探头的优化布置方案,如图3-13b和图3-15b所示,既可满足不锈钢管高速检测要求,又实现了周向裂纹和轴向裂纹检测探头布置方式的统一,具有极大的实用价值。

三、高速气浮扫查方法与机构

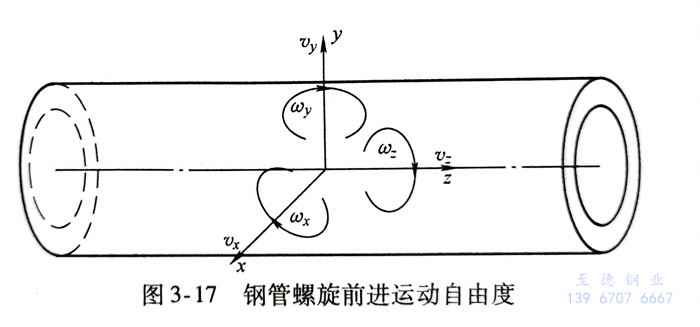

不锈钢管在螺旋前进过程中会产生三个移动自由度和三个转动自由度,如图3-17所示。其中,钢管轴向移动v2和沿中心轴旋转ω2共同组成钢管螺旋前进运动,而其余四个自由度包括Ux、Vy、Wx和组成了不锈钢管的跳动和m摆动。根据漏磁检测的提离效应可知,钢管跳动和摆动造成的传感器提离值变化会严重影响检测信号的一致性。为此,探头系统必须具有多个自由度的随动跟踪功能,以消除钢管跳动和摆动带来的影响。

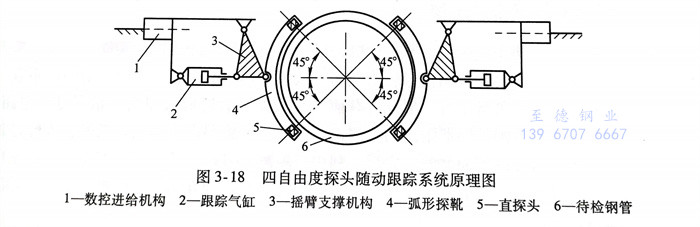

为此,可以采用图3-18所示的一种四自由度探头随动跟踪系统。整个随动跟踪装置安装于数控进给机构上,以满足不同规格钢管的径向进给需求。根据图3-13b和图3-15b所示四个直探头布置方案,将探靴设计为弧形,其内径与钢管外径相同。当钢管发生跳动和摆动时,可保证弧形探靴内的直探头与不锈钢管表面提离值保持恒定。弧形探靴与摇臂支架通过球铰进行连接,实现对钢管转动自由度和ωy的随动跟踪。摇臂在气缸作用下在Oxy平面内移xm动,可满足探靴对钢管移动自由度和的随动跟踪要求。

为使漏磁检测具有最大检测灵敏度和良好的一致性,一般要求磁敏感元件尽可能靠近不锈钢管并且保持提离距离恒定。传统接触式探靴以内表面紧贴钢管,实现主动跟踪。由于探靴和钢管之间存在摩擦损耗作用,一般对探靴摩擦面进行喷涂处理以延长使用寿命,当探靴涂层厚度损耗到一定值时进行更换处理。

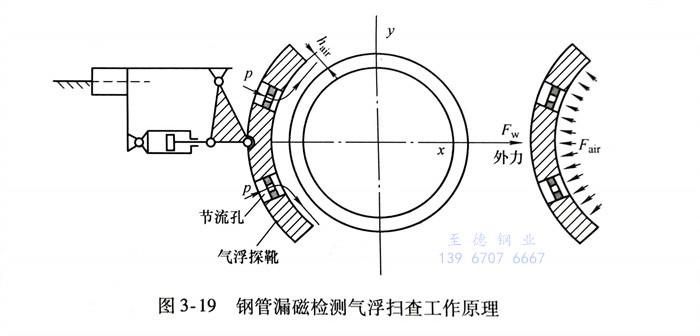

在高速漏磁检测过程中,剧烈摩擦使探靴涂层快速消耗,并且摩擦产生的大量热量不能及时散发而使环境温度升高,影响传感器的检测精度和稳定性。为此,可采用一种高速气浮扫查系统,对钢管实现非接触式主动跟踪。气浮扫查系统利用在探靴与不锈钢管表面之间形成的气膜来消除接触式摩擦作用,并实现对钢管的随动跟踪。气浮探靴在轴向方向均匀布置简单孔式节流器,压力气体通过节流孔后形成压降,并在钢管表面形成以扶正机构支点为中心的对称压力分布,如图3-19所示。气浮探靴在气体浮力Fair与恒定外力F.的共同作用下保持平衡,并形成厚度为hair的气膜。当钢管发生偏移时,如向左移动,气膜厚度hair会减小,从而气流阻力增大,流速降低,使整个气膜内压力有不同程度的提高,气体作用力Fair增大,探靴在气体作用力F和外力F.作用下向左移动,并达到新的平衡位置。这样,气膜厚度hair被限制在微小范围内变化,从而实现探靴对钢管的非接触式跟踪。由于气膜厚度小,气浮探靴所形成的气浮层对检测信号基本没有影响。

高速气浮扫查系统利用在探头与钢管表面之间形成的气膜来消除摩擦作用,提高了探头的使用寿命,并消除了摩擦温度的影响,尤其适应不锈钢管高速高精度漏磁检测。其中,周向、轴向裂纹漏磁检测探头布置方式、探头扫查路径以及气浮跟踪机构可完全相同,具有重要的工程应用价值。