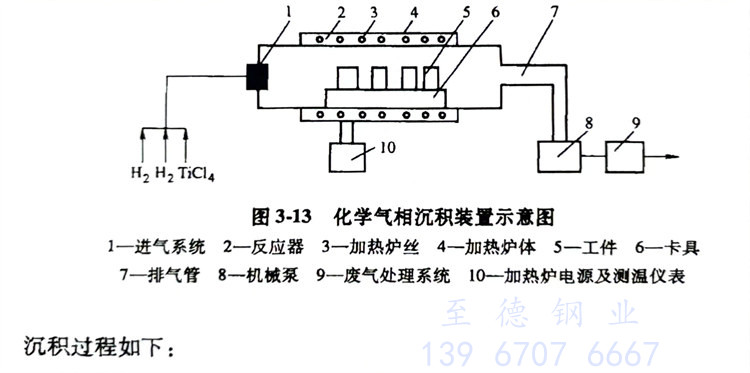

化学气相沉积(CVD)是用化学方法使反应气体在零件基材表面发生化学反应而形成覆盖层的方法。通常CVD是在高温(800~1000℃)和常压或低压下进行的,沉积装置如图3-13所示。

a. 反应气体向工件表面扩散并被吸附。

b. 吸收工件表面的各种物质发生表面化学反应。

c. 生成的物质点聚集成晶核并长大。

d. 表面化学反应中产生的气体产物脱离工件表面返回气相。

e. 沉积层与基体的界面发生元素的互扩散形成镀层。

CVD装置中,反应器是最基本的部件。处理的工件应放入反应器内,反应器装夹在加热炉体内,然后加热至沉积反应所要求的工作温度,并保温一定时间。送入反应器的气体根据工艺要求而不同,以一定的流量比分别供给N2、H2、TiCl4CH4、Ar气,其中TiCl4是通过加热液态的氯化钛得到的。反应后的废气经机械泵排出。为了防止发生爆炸事故,反应器在沉积过程结束后至开启前要充入氩气。为了去除气体中的有害成分,如氧、水分等,管路还应配备必要的干燥净化装置。

工艺要求:

a. 沉积温度一般在950~1050℃,温度过高,可使TiC层厚度增加,但晶粒变粗,性能较差;温度过低,TiCl4还原出钛的沉积速度大于碳化物的形成速度,沉积物是多孔性的,而且与基体结合不牢。

b. 气体流量必须很好控制,Ti和C的比例最好在1:0.85~0.97之间,以防游离钛沉积,使TiC覆盖层无法形成。

c. 沉积速率通常为每小时几微米(包括加热时间和冷却时间),总的沉积时间为8~13h。沉积时间由所需镀层厚度决定,沉积时间越长,所得TiC层越厚;反之镀层越薄。沉积TiC的最佳厚度为3~10μm,沉积TiN的最佳厚度为5~15μm,太薄不耐磨,太厚结合力差。

化学气相沉积涂层的反应温度高,在基体与涂层之间易形成扩散层,因此结合力好,而且容易实现设备的大型化,可以大量处理。但在高温下进行处理,零件变形较大,高温时组织变化必然导致基体力学性能降低,所以化学气相沉积处理后必须重新进行热处理。

为了扩大气相沉积的应用范围,减小零件变形,简化后续热处理工艺,通常采取降低沉积温度的方法,如等离子体激发化学气相沉积(PCVD)、中温化学气相沉积等,这些方法可使反应温度降到500℃以下。

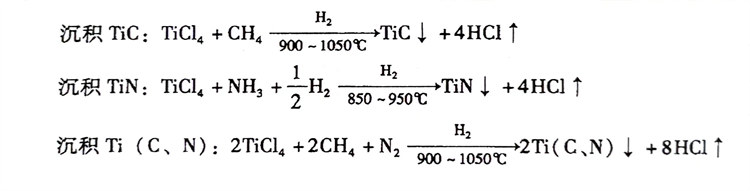

沉积不同的涂层,将选择不同的化学反应。三种超硬涂层沉积时的化学反应如下:

其中,TiCl4为供Ti气体,CH4NH3N2分别为供C、N气体,H2为载气和稀释剂。

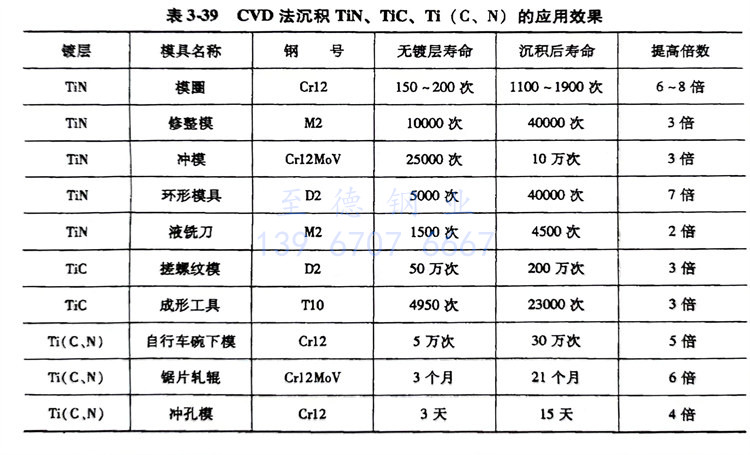

零件基体中的碳含量对初期沉积速度有影响,碳含量越高,初期沉积速度越快。为了获得良好的沉积层,一般多选用高碳合金钢。用CVD技术可以在模具材料上沉积TiC、TiN、Ti(C、N)薄膜,表3-39为TiN、TiC及Ti(C、N)的应用效果。

在Cr12MoV钢和9SiCr钢零件上用CVD法沉积的TiN都是比较细密均匀的,镀层厚度都大于3μm,经考核,寿命提高1~20倍。CVD法TiN镀层的优点是:

1)TiN的硬度高达1500HV以上。

2)TiN与钢的摩擦因数只有0.14,只是钢与钢之间的1/5。

3)TiN具有很高的抗粘接性能。

4)TiN熔点为2950℃,抗氧化性好。

5)TiN镀层耐腐蚀,与基体粘接性好。因此,利用CVD法获得超硬耐磨镀层是提高零件寿命的有效途径。