不锈钢埋弧焊用焊剂,通常按其制造方法进行分类。

1. 熔炼焊剂

熔炼焊剂目前仍是我国不锈钢埋弧焊用的主要焊剂,它是将原料按比例混合后,经高温加热到1300℃以上,使其熔化炼制均匀后,逐渐倒入冷却水中凝固和实现颗粒化,再经过烘干(有的需进一步粉碎),过筛成所需要规格的颗粒。

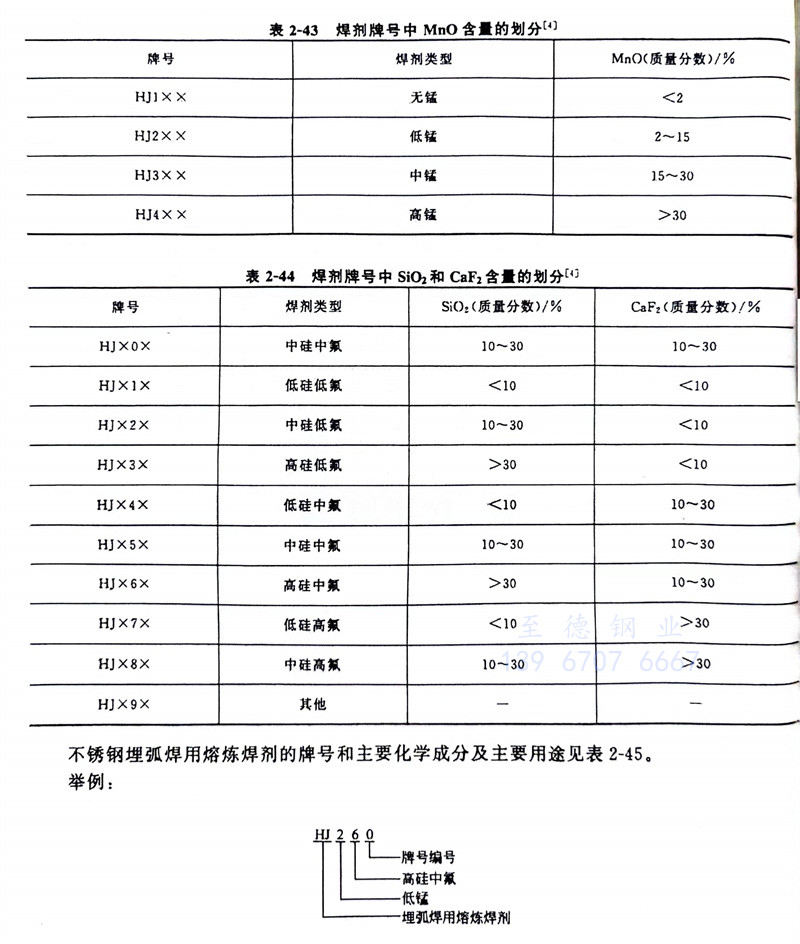

我国熔炼焊剂的牌号以“HJ”表示,其后面的第一位数字表示的焊剂类型的含义(如MnO含量)见表2-43。后面的第二位数字表示的焊剂类型的含义(SiO2及CaF2的含量)见表2-44。后面的第三位数字表示相同类型中不同编号,按0,1,2,,8,9顺序排列。

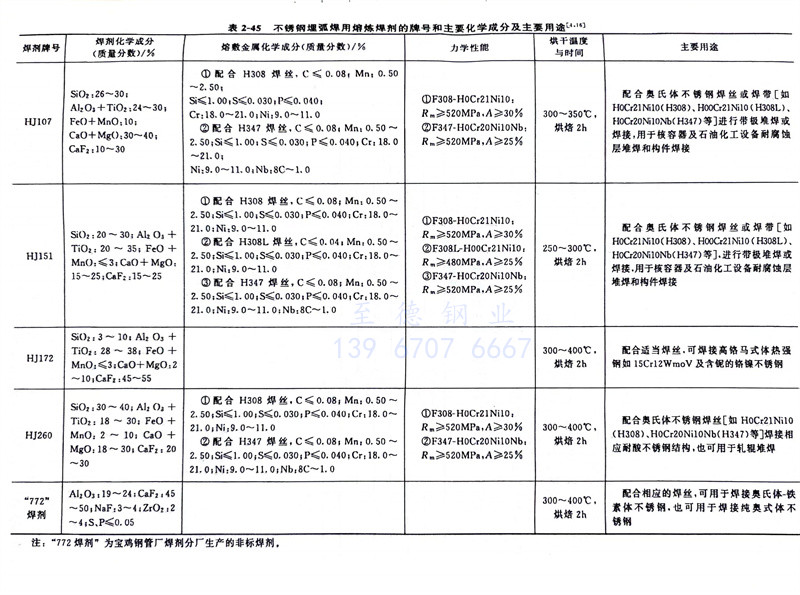

不锈钢埋弧焊用熔炼焊剂的牌号和主要化学成分及主要用途见表2-45。

不同类型焊剂,其化学活性有差别,对焊缝成分和性能将产生重要影响。使用“772”焊剂、HJ107焊剂、HJ260 焊剂的电弧稳定,焊缝成形美观,脱渣性也好。“772”焊剂和HJ107 焊剂脱渣性优于HJ260焊剂,使用HJ260焊剂焊成的焊缝表面有残留细斜条状沾渣现象。从抗气孔性能方面比较,由于“772”焊剂对水分十分敏感,所以对该焊剂要求严格烘干,不然易生成气孔。HJ107焊剂和HJ260焊剂的抗气孔性较好,其中HJ107 焊剂优于HJ260焊剂。特别是HJ107焊剂中含有较多的CaF2,又加入了Na3AlF6(冰晶石),从而提高了焊缝金属抗气孔和裂纹的能力。

超低碳18-8型不锈钢采用埋弧焊焊接时,最好选用“772”焊剂和HJ107焊剂,除了它们具有良好的焊接工艺性能外,还在于焊缝金属中不增碳或极少增碳,对焊缝金属的耐腐蚀性能极为有利,故焊接一般奥氏体不锈钢时,可以选用HJ107焊剂和HJ260焊剂。

2. 烧结焊剂

制造烧结焊剂所采用的原材料与制造焊条所采用的药皮原材料相接近,对成分和颗粒大小均有严格要求。按照给定的比例配料后先进行干混合,然后加入黏结剂(水玻璃)进行湿混合,混合均匀后送入造粒机加工成颗粒状,然后将颗粒状焊剂进行150~200℃固化、干燥,最后送入烧结炉内烧结。经400~500℃烧结后成为低温烧结焊剂,经700~1000℃烧结者为高温烧结焊剂。

烧结焊剂制造工艺简单,不需要复杂的熔炼设备,与熔炼焊剂相比有下列特点:

①. 该焊剂无需用电弧炉熔炼,避免了石墨混入焊剂中,克服了向焊缝金属中增碳的可能性;

②. 在焊剂中渗入合金元素有利于向焊缝金属过渡,以提高焊缝金属的耐腐蚀性能和低温韧性;

③. 焊接工艺性较好,没有像采用熔炼焊剂施焊时那样在焊缝两边粘渣严重和脱渣性差的现象,焊缝金属合金元素烧损少且可能得到补偿。

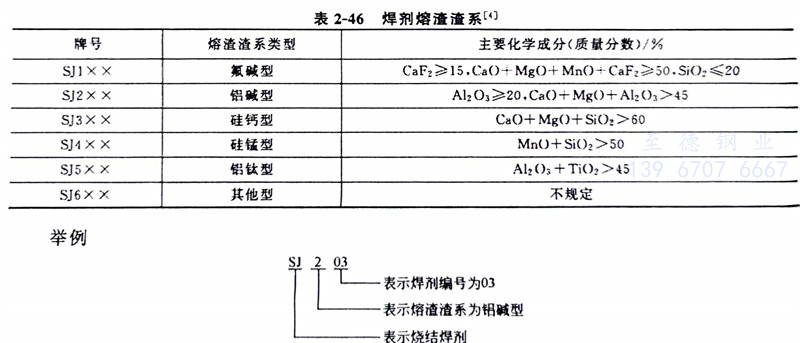

我国烧结焊剂的牌号用字母“SJ”和三位数字表示,“SJ”表示埋弧焊用烧结焊剂;其后第一位数字表示焊剂熔渣渣系,见表2-46;其后第二、第三位数字表示同一渣系类型焊剂的不同牌号,按01,02,,09顺序编排。

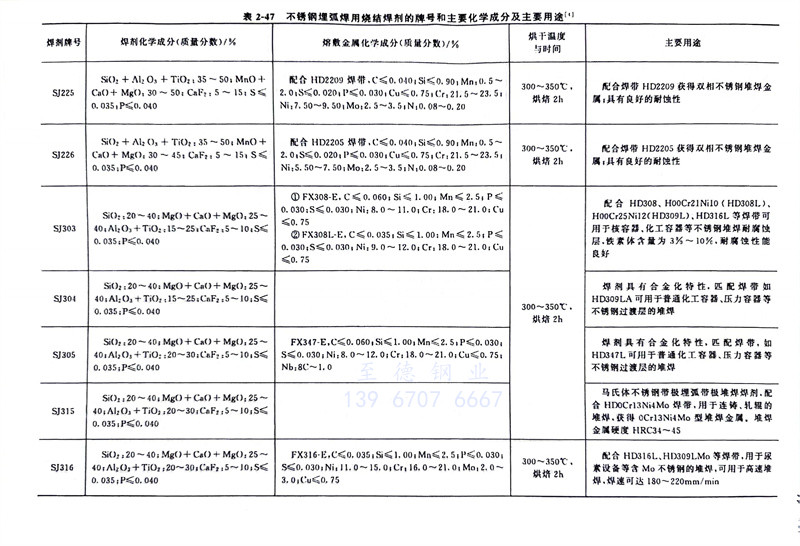

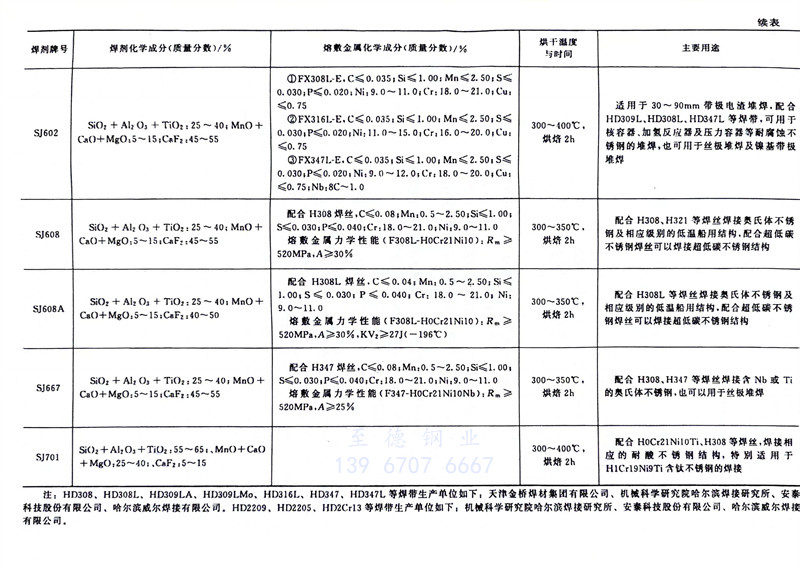

不锈钢埋弧焊用烧结焊剂的牌号和主要化学成分及主要用途见表2-47。

我国不锈钢埋弧焊用烧结焊剂起步不晚,但质量长期不稳定,现在质量已有保证,但产量还不多,使用尚不广泛。随着我国冶金和石化工业的发展,烧结焊剂的研制、发展和使用将有广阔的前景。用SJ601 焊剂配合 H03Cr21Ni10(H00Cr21Ni10)焊丝来焊接超低碳18-8型奥氏体不锈钢,其焊缝金属在-103℃时低温冲击吸收能量KV2(Akv)≥47J。甘肃工业大学为满足热壁加氢反应器、尿素设备及煤气交换炉等内壁不锈钢堆焊研制的高碱度烧结焊剂,工艺性能稳定,脱渣性好,可向堆焊层补充多种合金元素。用该焊剂配合HOOCr21Ni10Nb焊丝,堆焊层主要合金元素的质量分数(%)为:C<0.05,Cr>18,Ni>9,Nb=8C~1.0,其铁素体的体积分数为4%~7%,完全满足了设计技术要求。

3. 黏结焊剂

黏结焊剂又称陶质焊剂,制作时把粉末原料进行混合后加入水玻璃,湿混均匀后造粒,在较低温度(300~400℃)下干燥制成,也可以先烘干再造粒。这种焊剂与上述焊剂相比·具有多孔性,容易吸湿,焊剂颗粒强度稍弱,但制造简单,原料选择比较方便,能将合金元素任意地添加到焊剂中去,使焊缝金属得到所需的合金元素。我国黏结(陶质)焊剂有一种牌号为SJ524,它是用于超低碳不锈钢带极埋弧堆焊的,其工艺性能优良,堆焊金属具有优良的耐晶间腐蚀性能和抗脆化性能,可用于石油、化工容器、反应堆压力壳等内壁要求耐腐蚀的衬里带极堆焊。

使用这种焊剂时,要考虑到焊剂强度低。易碎成粉末,且吸湿性强等特点,要及时采取烘干、保持干燥及筛去过细粉末等措施来保证焊剂质量,提高焊接过程的稳定性。