一、焊条电弧焊接不锈钢管基本操作技术

①. 引弧

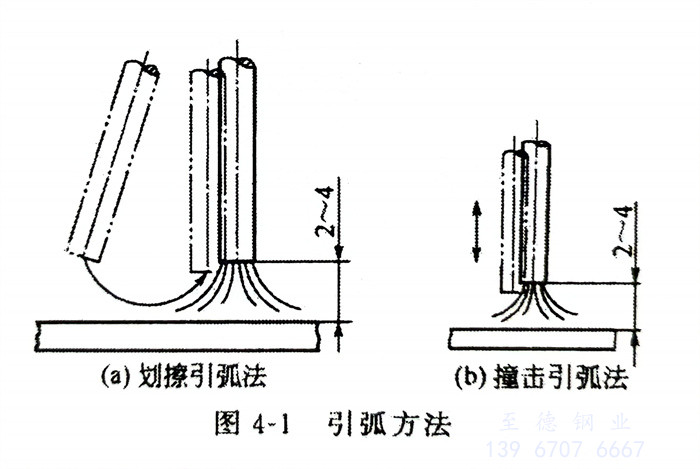

引弧(stiking):弧焊时,引燃焊接电弧的过程。焊条电弧焊采用接触法引弧,引弧方法有划擦法和撞击法两种。

a. 划擦法引弧

划擦法动作似擦火柴,将焊条引弧端对准不锈钢管待焊部位的焊缝或坡口面,利用腕力轻轻地在焊件表面划擦一下(划擦距离10~15mm),然后迅速将焊条提起2~4mm,引燃电弧,并使之稳定燃烧,如图4-1(a)所示。为了防止引弧处产生气孔,实际生产中碱性焊条一般采用划擦法引弧方法。

b. 撞击法(亦称直击法)引弧

撞击法引弧是将焊条引弧端对准待焊部位,然后手腕下弯,使焊条轻轻触击焊件,然后迅速将焊条提起2~4mm,引燃电弧,并使之稳定燃烧,如图4-1(b)所示。这种引弧方法既不会使焊件表面划伤,又不受焊件表面大小、形状的限制,所以生产中主要采用撞击法引弧方法。撞击法引弧不能用力过大,否则容易将引弧端药皮碰裂甚至脱落,影响引弧和焊接。

引弧时需注意如下事项:引弧处应无油污、水、锈,以免产生气孔和夹渣;引弧时应在坡口内引弧,不允许在非焊接部位引弧,以避免由于引弧部位产生局部腐蚀;为了便于引弧,焊条末端应裸露焊芯,若未露焊芯,应用锉刀轻轻挫去少许药皮露出焊芯,切记不能用力敲击药皮,以防药皮脱落;旋转导电焊接夹具与不锈钢表面有良好的接触,接触不良会在不锈钢管表面产生弧坑,从而引起局部腐蚀;产品施焊前需在不锈钢管待焊面涂防飞溅剂。

②. 运条

运条是整个不锈钢管焊接过程中最重要的环节,它直接影响焊缝的成形和内在质量。电弧引燃后,转为正常焊接,焊条要沿3个基本方向运动:一是朝熔池方向逐渐送进;二是沿焊接方向逐渐移动;三是横向摆动。可将这3个方向的运动,通称为运条。由于奥氏体不锈钢导热性较差,为了防止产生。脆化相和接头在450℃停留时间过长造成晶间腐蚀,焊接时一般不作横向摆弧。

③. 焊道的连接

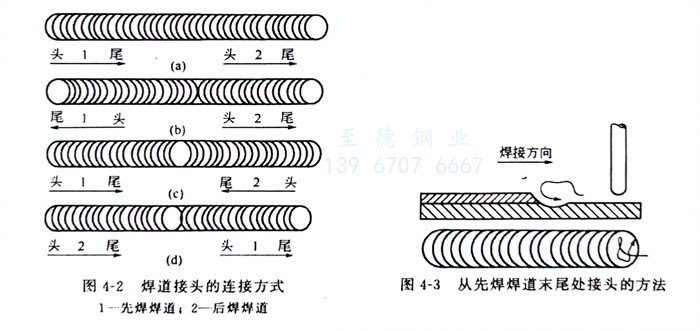

焊条电弧焊时,由于受焊条长度限制,不能用一根焊条完成一条焊缝,因而出现了焊道连接问题。焊道连接处容易产生夹渣、气孔等缺欠,因此为了保证焊道连接质量,使焊道连接均匀,避免产生过高、脱节、宽窄不一等缺欠,焊道连接时要选用恰当的方式。焊道连接有四种方式,如图4-2所示。

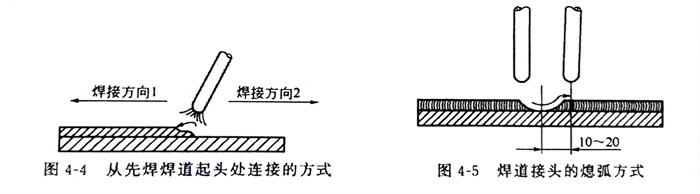

a. 在先焊焊道前面10mm处引弧,弧长比正常的弧长略长,然后将电弧移到原弧坑的2/3处,填满弧坑后即向前进入正常焊接,是使用最多的连接方式,如图4-3所示。这种连接方法必须注意电弧后移量,若电弧后移太多,则可能造成接头过高,若电弧后移太少则造成接头脱节、弧坑未填满,此种连接方法在接头时更换焊条愈快愈好,因为在熔池尚未冷却时进行连接,易引弧,且电弧稳定,焊缝成形好,接头质量好。

b. 先焊焊道的起头处要略低些,连接时在先焊焊道的起头稍前处引弧,并稍微拉长电弧,将电弧引向先焊焊道的起头,并覆盖其端头处,等起头处焊道重熔焊平后再向先焊焊道相反方向移动,如图4-4所示。

c. 后焊焊道从接头的另一端引弧,焊到前焊道的结尾处,焊接速度略慢些,将先焊焊道的结尾处重熔,并填满焊道的弧坑,然后以较快的焊接速度再略向前熄弧,如图4-5所示。

d. 后焊焊道结尾与先焊焊道起头相连,利用电弧高温重新熔化先焊焊道的起头处,待首尾焊道接合处焊平后快速收尾。

④. 焊道的收尾

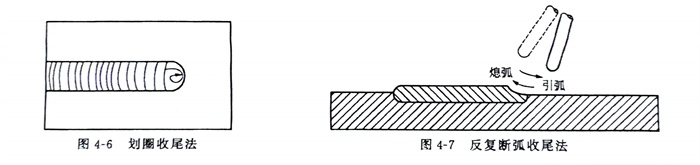

焊道的收尾是指一条焊缝焊完后如何填满弧坑。焊接过程中由于电弧吹力作用,熔池呈凹坑状,并且低于已凝固的焊道,若收弧时立即拉断电弧,会产生一个低凹的弧坑,过深的弧坑甚至会产生裂纹。因此收弧时不仅要熄弧,而且须填满弧坑。常用的焊道收尾方式有三种。

a. 划圈收尾法

焊条移至焊道的终点时,利用手腕做圆圈运动,直到填满弧坑再拉高电弧至断电弧,如图4-6所示。该方法适用于厚板焊接,用于薄板焊接会有烧穿危险。

b. 反复断弧收尾法

焊条移至焊道终点时,在弧坑处反复熄弧、引弧数次,直到填满弧坑为止,如图4-7所示。该方法适用于薄板及大电流焊接,但不适用于碱性焊条,否则会产生气孔。

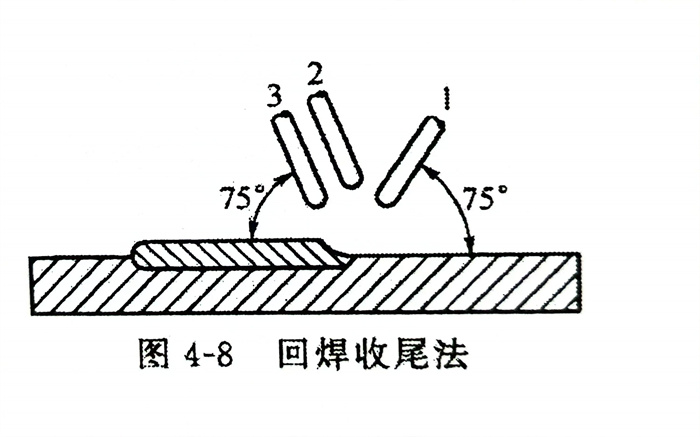

c. 回焊收尾法

焊条移至焊道收尾处即停止,并且适当改变焊条角度,如图4-8所示,即焊条由位置1转到位置2,等填满弧坑后再转到位置3后缓慢拉断电弧,该方法适用于碱性焊条的焊接收尾。

二、各种焊接位置的操作要点

各种焊接位置的操作有些共同的特点,但由于熔滴、熔池等在不同位置受重力的影响不同,在操作手法上也有所不同。

①. 平焊的操作要点

a. 焊接时熔滴金属主要靠自重自然过渡,操作技术比较容易掌握,允许用较大直径的焊条和较大的焊接电流。

b. 熔渣和液态金属容易混在一起,当熔渣超前时会产生夹渣。

c. 焊接单面焊背面成形的打底焊时,容易产生焊瘤、未焊透或背面成形不良。

平焊焊接时为获得优质焊缝,必须熟练掌握焊条角度和运条技术,将熔池控制为始终如一的形状与大小,一般熔池形状为半圆形或椭圆形,且表面下凹,焊条移动速度不宜过慢。

②. 立焊的操作要点

a. 液态金属和熔渣因自重下坠,故熔渣易分离。但熔池温度过高,液态金属易下流形成焊瘤。

b. 易掌握焊透情况,但表面易咬边,不易焊得平整,焊缝成形较差。

c. 焊缝处于垂直位置;由下向上进行施焊,焊接时焊条角度应向下倾斜60°~80°,焊条燃烧端要向上挑动,才能保证立焊焊缝的质量,不然焊缝背面易形成焊瘤或者焊穿。电弧指向熔池中心,焊接电流要比平焊时小20%~30%,以控制熔池温度。立焊时的奥氏体型不锈钢在立焊时横向收缩比平时的焊接电流大,故坡口根部间隙要稍大些。

③. 横焊的操作要点

a. 液态金属因自重易下坠,焊缝往往上薄下厚,操作不当时,容易在上坡口形成咬边、下坡口会造成未熔合和夹渣。焊接时宜采用较小直径的焊条,焊条最大直径不超过4mm。短弧焊接,由于上板的重力和焊接时的焊缝收缩变形大会造成较大的焊接应力,易使定位焊缝产生裂纹。一般要求定位焊缝的长度约为30mm。

b. 液态金属与熔渣易分离。

c. 采用多层多道焊比较容易防止液态金属下坠。

根据横焊的特点,在焊接时由于上坡口温度高于下坡口,所以在上坡口处不做稳弧动作,而是迅速带至下坡口根部做轻微的横拉稳弧动作。若坡口间隙小时,增大焊条倾角,反之则减小焊条倾角。

④. 仰焊的操作要点

a. 液态金属因自重下坠滴落,因奥氏体型不锈钢管的热导率小,不容易散热,熔滴在高温时停留时间长,在重力作用下,为熔滴下落创造了条件,所以仰焊时不易控制熔池形状和大小,而且会造成未焊透和接头背面凹陷。因此焊接时宜采用较小直径的焊条(焊条最大直径不超过4mm)和小焊接电流,并采用最短的电弧焊接。施焊时焊条不做横向摆动,以窄焊缝为宜。每层焊缝不应太厚,以防止液态金属过多而下坠。坡口角度比平焊略大,焊接第一层时,焊条与坡口两侧成90°,与焊接方向成70°~80°,用最短的电弧做前后推拉的动作。

b. 引燃电弧后应迅速将电弧顶至坡口,稍停,根部被熔透后再向前移动进行连续焊接。当焊缝的根部被熔透而出现小圆孔时,应迅速将焊条带至熔池后面而熄弧,并在熔池仍处在红热状态时再引弧,在原熔池的接头处继续焊接。整个焊接过程中始终保持电弧在半打穿钝边状态下运行焊条,即电弧一半在熔池中,另一半在不熔化的坡口上,焊条向前移动的速度要略快些,这样便可得到较薄的焊缝,并可克服焊缝凹凸不平的缺陷。