一、化工容器和设备的焊接顺序

①. 与腐蚀介质接触的焊缝,应该最后施焊。

②. 先单件,后组件或部件,最后总装焊。单件焊接时先焊接纵缝,后焊接环缝,以减少焊接应力。尽量减少容器内部焊接工作量。

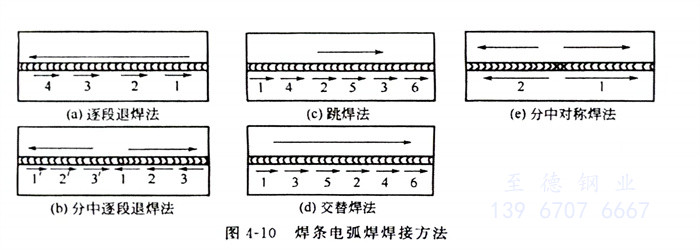

③. 在焊接操作时,应尽量采用对称焊、分段焊、跳焊和逆向分段焊等操作方法,如图4-10所示,以减少焊接应力及焊后变形量。

二、焊接质量控制

①. 多层焊

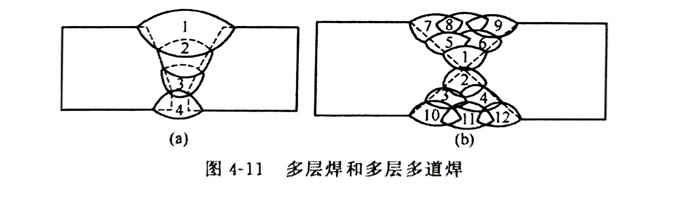

a. 按照不同的板厚和不同的坡口形式,为填满坡口并保证焊接接头质量可采用多层焊或多层多道焊,详见图4-11。对于薄板和中厚板可采用单层或多层焊;在横焊位置进行厚板或坡口较宽时焊接,应用多层多道焊。

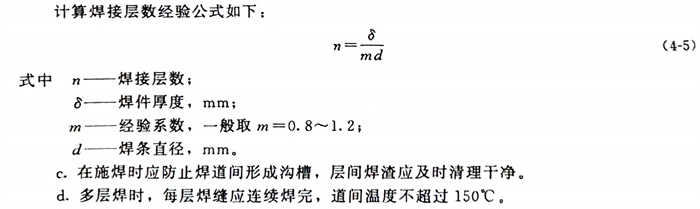

b. 多层焊时应防止每层焊缝金属过厚,多层焊每层焊道厚度不超过3mm,以减少热输人并有利于气体析出,同时还有利于提高焊缝金属耐腐蚀能力。焊接层数可按公式(4-5)计算、各层焊缝接头应相互错开,错开距离一般不小于50mm。除覆盖层焊条可轻微做横向摆动外,一般不宜做横向摆动。当然,覆盖层也可以用多道焊来完成。

c. 在施焊时应防止焊道间形成沟槽,层间焊渣应及时清理干净。

d. 多层焊时,每层焊缝应连续焊完,道间温度不超过150℃。

②. 质量检验

质量检验的目的是控制各种焊接缺欠或缺欠。单面对接焊时,应保证根部焊透。双面焊时正面焊完,在焊背面焊缝之前须将正面焊缝根部的焊瘤、熔渣和未焊透、未熔合等缺欠彻底铲净,才能施焊。每层(道)焊缝冷却须及时彻底地清理焊渣、飞溅等。