埋弧焊焊接奥氏体型不锈钢管施焊工艺、程序基本与焊接碳钢管相同,大致有以下几种。

①. 焊条电弧焊与埋弧焊组合施焊

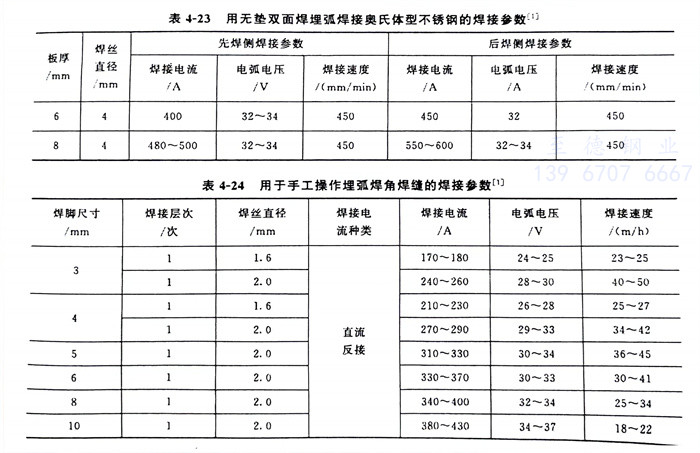

先用焊条电弧焊打底焊(backing welding),要求焊条电弧焊的熔深达到板厚的1/3,焊完以后,清理焊缝。清除掉焊缝缺陷后,在另一方面进行埋弧焊,如图4-23所示。

②. 永久垫板埋弧焊

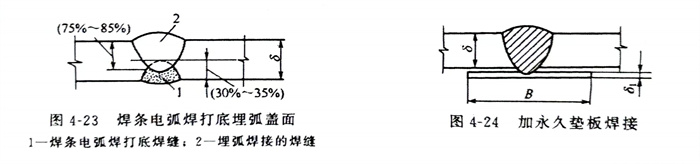

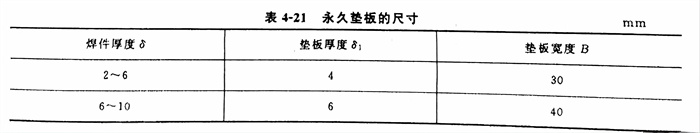

焊件装配时将同种不锈钢管的垫板紧密地贴在接头下部用定位焊固定,进行单面熔透焊的一种埋弧焊工艺。此时要求垫板与焊件之间的间隙不得超过0.5~1.0mm,否则液态金属或熔渣必然从间隙处流出或嵌入夹缝中间而造成焊接缺陷。焊接完毕,垫板有一部分金属被熔入焊缝形成焊缝金属,与焊件牢固地焊在一起。故要求垫板的化学成分、力学性能和耐腐蚀性能与焊件相同。永久垫板的尺寸见表4-21。永久垫板焊接时的装配示意图如图4-24所示。焊接压力容器封头与筒体的环焊缝时,如果容器内部无法施焊,且不会引起缝隙腐蚀时,可用永久垫板焊接工艺。

③. 纯铜垫埋弧焊

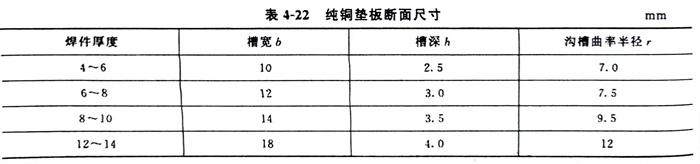

这种焊接方法能使焊接构件达到单面焊背面成形的目的。纯铜垫靠焊接夹具紧贴待焊接头下面,它与焊件之间的间隙不允许大于0.5mm,各种形式的纯铜垫结构如图4-25所示,纯铜垫板的形状和尺寸见图4-26和表4-22。在纯铜垫接触焊件的一面开槽,槽的中心要与坡口根间隙对准,如果在槽内放焊剂[见图4-25(b)],则檀的宽度和深度都要相应地加宽加深。

④. 锁底对接接头埋弧焊

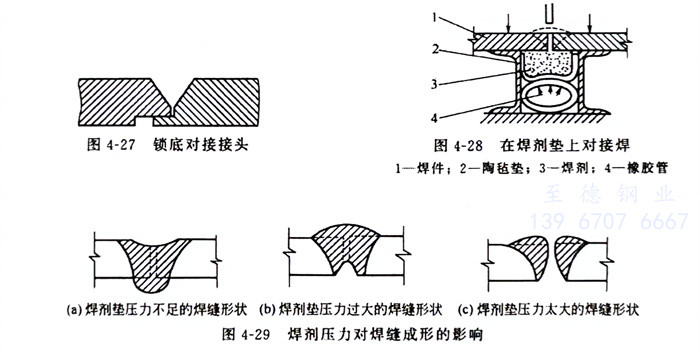

这种焊接方法适用于厚度大于10mm的构件,常用在小直径厚壁圆筒形焊件的环缝焊接,效果很好。锁底对接接头见图4-27。

⑤. 焊剂垫埋弧焊

这种焊接方法也可使焊件达到单面焊背面成形的目的。根据焊件厚度,在接缝下面垫上一层厚度为30~100mm的焊剂,焊剂下面是一层绝缘的陶毡垫,陶毡垫下面是封闭的橡胶管,如图4-28所示。坡口根部与焊剂垫中心要对中,当橡胶管一端通入压缩空气时,焊剂被均匀地向上顶紧坡口的根部。焊接时,电弧将熔透焊件并熔化一些焊剂,形成单面焊双面成形的焊缝。假若焊剂向上顶的压力过大或过小,在焊缝背面会形成凹槽或突起部分,严重者焊缝不能成形,焊剂压力对焊缝成形的影响见图4-29。

⑥. 双面对接埋弧焊

这是埋弧焊焊接对接焊缝的一种基本方法,使用最广。大多数中、厚板焊接时均使用双面焊。这种焊接接头的几何连续性最好,承载后应力状态好,能适应工作负荷复杂和苛刻的工作条件。故对焊缝长度较长,分布规则的焊缝,应尽量采用这种施焊工艺方法。此时第一面施焊也不用任何形式衬垫,在无垫焊接时,对焊件边缘的准备和装配质量要求较高,希望坡口根部间隙为零,局部根部间隙不得超过1.0mm,否则液体金属容易从间隙中流出而烧穿焊缝或形成焊瘤。为了有一定的熔深,同时又不至于焊穿,通常在第一面焊接时,要求熔深为钢板厚度的60%~70%。如果被焊件较薄,在第一面焊接时,可以采取减小焊接电流,提高焊接速度或者焊丝向后倾斜等措施来避免烧穿。有关奥氏体型不锈钢中等厚度板材的无垫双面埋弧焊的焊接参数见表4-23。