配管设计管道器材控制腐蚀的方法主要有以下几种:

1. 正确选材和设计

材料的品种很多,不同材料在不同环境中有不同的腐蚀速度,有些腐蚀率很高,根本不能应用。选材者对某一特定环境选择腐蚀率低、价格较合适、物理力学性能等又适合设计要求的材料,是常用的、简便而行之有效的控制腐蚀的方法。

①. 对于全面腐蚀的腐蚀裕度的确定

如果所选取的材料在管道使用的介质中只产生全面腐蚀,那么在设计时一般把腐蚀与强度问题分开处理,即首先是进行材料力学的强度设计,计算出管道壁厚,然后再按照资料提供的年均腐蚀速率(也可来自腐蚀试验的结果或经验),乘以预期的工作年限,得到一个附加的壁厚,即“腐蚀裕度”,加到原有的壁厚上去。

②. 对应力腐蚀破裂的考虑

设计时,应尽量避免使用会产生应力腐蚀破裂的金属。但在实际生产中难以避免,因此应设法消除残余应力,以防止应力腐蚀破裂的发生。残余应力主要来自冷加工和焊接。因此,对在应力腐蚀破裂敏感介质中应用的金属材料,可用热加工成形代替冷加工成形、采取热处理等方法来消除焊接残余应力。

2. 调整腐蚀环境

如果能消除环境中引起腐蚀的各种因素,腐蚀就会中止或减缓,但是多数环境是无法控制的,如大气和土壤中的水分、海水中的氧等都不可能除去,化工生产流程也不可能任意变动,但是有些局部环境可以调整,例如锅炉进水先去氧(加入脱氧剂亚硫酸钠和胼等),可保护锅炉管免受腐蚀。

3. 加入缓蚀剂

在腐蚀性介质中,加入少量的一种或几种物质,能使金属的腐蚀速度大大降低,这种物质或复合物质就称为缓蚀剂。这种保护金属的方法通称为缓蚀剂保护技术。

对于金属管道来说,缓蚀剂保护技术属工艺性防腐方法,缓蚀利的添加是通过工艺操作来实现的。缓蚀剂的防腐机理一般认为是在金属表面上生成了连续的起隔离作用的吸附层保护膜,从而降低金属的腐蚀速度。工业上采用缓蚀剂保护金属管道的事例有:石油和天然气(特别是高含硫的)的采、集输系统;炼油装置的常减压系统;乙烯裂解装置的工艺水系统;合成氨苯菲尔法脱碳系统;工业冷却水系统等。

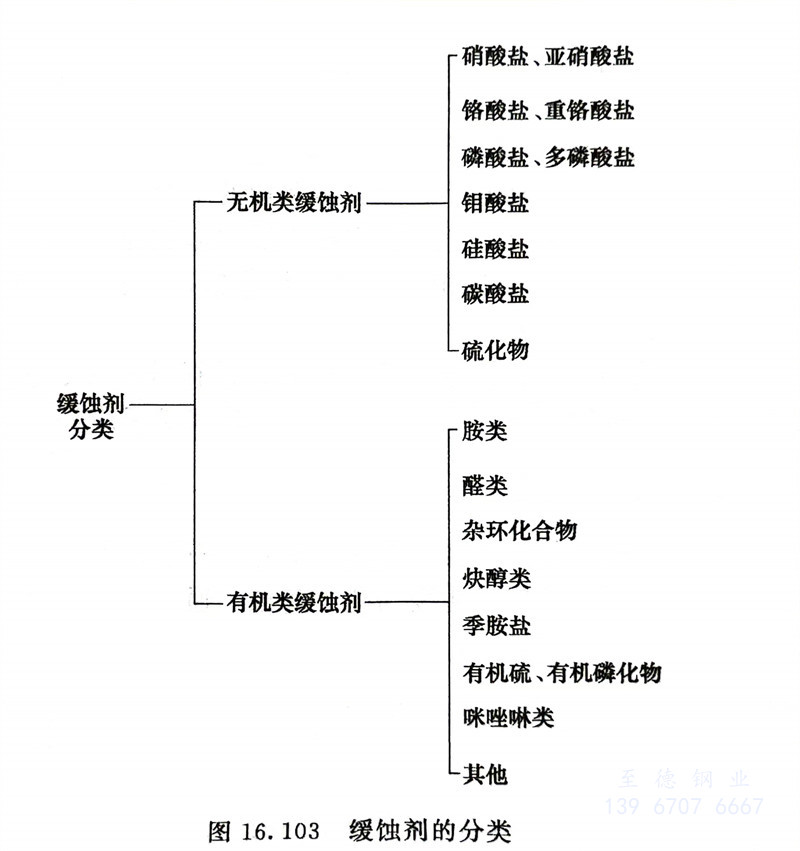

通常缓蚀剂有多种分类方法,按缓蚀剂的化学组成分类可分为无机缓蚀剂和有机缓蚀剂,如图16.103所示。

4. 阴极保护

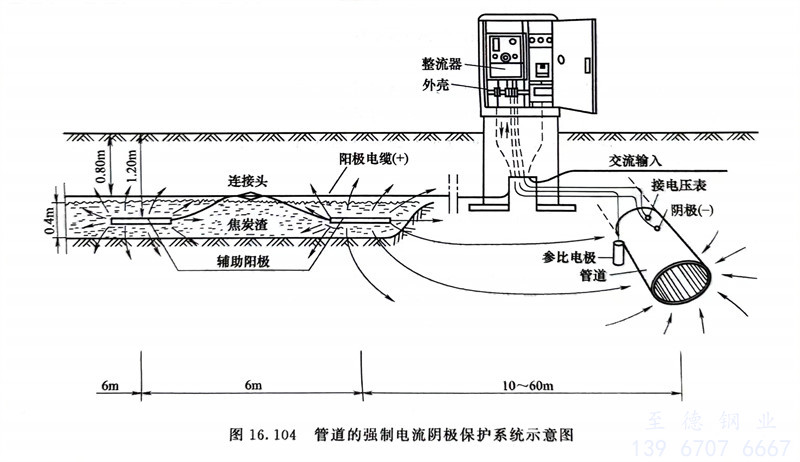

腐蚀电池中的阴极是接受电子产生还原反应的电极,只有阳极才发生腐蚀。利用这个原理,可以从外部导入阴极电流至需要保护的设备上,使管道全部表面都成为阴极。阴极保护广泛用于长输管道、埋地管道、海水中的管道等。为了减少电流输入,延长使用寿命,一般和涂料联合应用,是一种经济简便、行之有效的防腐蚀方法。

管道的强制电流阴极保护系统见图16.104。

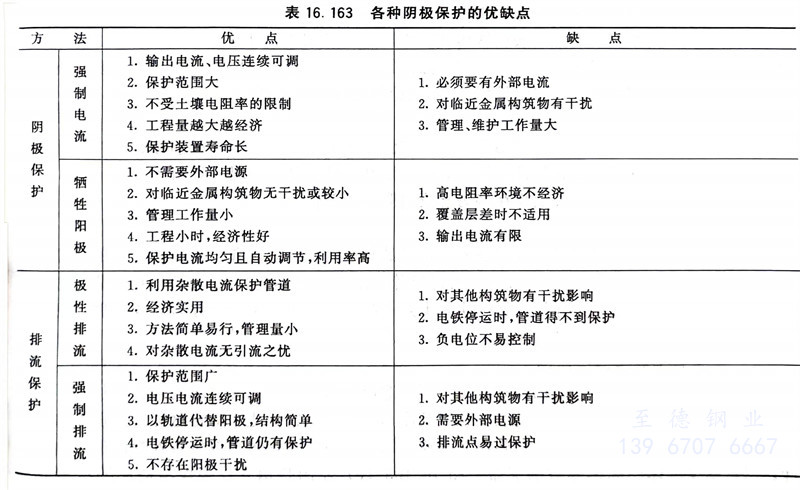

各种阴极保护的优缺点见表16.163。

5. 阳极保护

以管道作为阳极,从外部通入电流,一般将加速腐蚀,腐蚀电流随阳极极化而增大。但是对可以钝化的金属则会出现另一情况,当电位随电流上升,达到致钝电位后,腐蚀电流急速下降,以后随电位上升,电流不变,直到过钝区为止。利用这个原理Edleanu 首先提出阳极保护的概念,以需要保护的设备为阳极,导入电流,使电位保持在钝化区的中段(以免波动时进入活化区),腐蚀率可保持很低值,通入的电流就表示设备的腐蚀速度。这种方法需要一台恒电位仪,用以控制设备的电位。因为它只适用于接触钝化溶液的可钝化金属,所以用途受限制。工业上已用于处理硫酸、磷酸、碳酸氢铵生产液、硝铵混肥等的不锈钢或碳钢制的各种管道设备。

6. 合金化

在基体金属中加入能促进钝化的合金成分,当加入量达到一定比例后,便得到耐蚀性优良的材料。如铁中加入铬,当含铬量达12%以上时,就成为不锈钢,在氧化环境中由于表面生成钝化膜,有很高的耐蚀性。铬钢中加入镍,可扩大钝化范围,还可提高力学性能。镍铜合金中的镍大于30%~40%时,可得到含镍10%~30%的铜镍合金和蒙乃尔合金,它们比纯铜和纯镍的耐蚀性在一些环境中都更优越些。镍合金是有名的耐蚀材料,如镍铸铁有优良的耐碱性,镍钼合金是少数能耐高温非氧化性酸(如盐酸)的合金。镍钼铬铁合金能耐高温氧化性酸、次氯酸盐、海水等,比一般不锈钢更好。

7. 表面处理

金属在接触使用环境之前先用钝化剂或成膜剂(铬酸盐、磷酸盐、硝酸盐和亚硝酸盐混合液等)处理,表面生成稳定密实的钝化膜,耐蚀性大大增加。它与缓蚀剂防护法的不同之处,在于它在以后的使用环境中(如大气、水)不需要再加入缓蚀剂,铝经过阳极处理,表面可以生成比在大气中生成的更为密实的膜。这类膜在温和的腐蚀环境(如大气和水)中有优良的耐蚀能力。钢铁部件表面发蓝也是一个广为应用的例子。

8. 金属镀层和包覆层

在钢铁表层上可用一薄层更耐蚀的金属(如铬、镍、铅等)保护。常用的方法是电镀,一般镀2~3层,只有几十微米厚,因而不可避免地存在微孔,溶液可渗人微孔,将构成镀层-底层腐蚀电池。镀层如为贵金属(金、银等)或易钝化金属(铬、钛)以及镍、铅等时,由于电位比铁高,将成为阴极,会加速底层铁腐蚀。因此这类镀层不适于强腐蚀环境(如酸),但可用于大气、水等环境。除了电镀外,还常用热浸镀(熔融浸镀)、火焰喷镀、蒸气镀和整体金属薄板包镀。后者因无微孔,耐蚀性强,寿命也更长,但价格高些。

9. 涂漆

用有机涂料保护大气中的金属结构,是最广泛使用的防腐手段。各类油漆、清漆等都属这一类,主要是由合成树脂、植物油、橡胶浆液、溶剂、助干剂、颜料、填料等配制而成。品种极多,过去以植物油为主的油漆现在多为合成树脂漆所替代。

10. 衬里

一般为整片材料,适用于和强腐蚀介质接触的管道内部,如盐酸、稀硫酸的储槽用橡胶或塑料衬里、储放硝酸的储槽用不锈钢薄板衬里等。耐酸砖(硅砖)也广泛用于衬里,它耐强酸;耐火砖衬里则可起隔热作用。搪瓷实际上是一种玻璃衬里,工业上称为搪瓷玻璃,它的耐酸性强,广泛用于食品、医药等工业。

11. 调整管道布置减少腐蚀

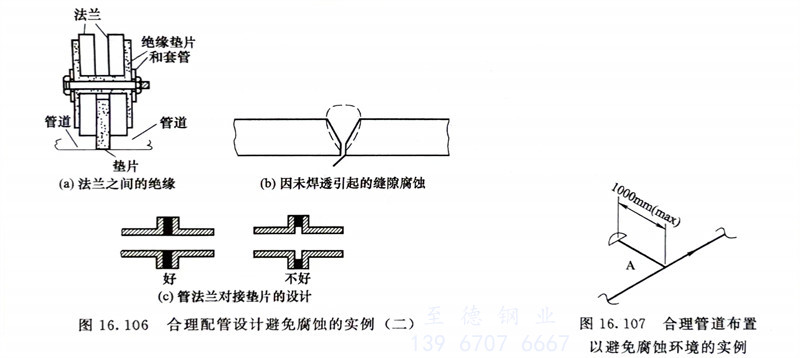

在设计时,为避免不合适的流动状态对管道造成磨损腐蚀,通常要求流动状态均匀,为避免流体通路断面的急剧变化、不连续变化以及流动方向的急剧变化,应尽量抑制流速差和压力降,以免引起湍流和涡流。管道在转弯及三通处以及孔板流量计的安放位置处都应进行合理设计,尽量减少流体中固体颗粒的夹带。图16.105(c)左图是钢支柱未保温造成的冷凝液腐蚀。对策是将钢支架一起保温,避免形成冷凝液,见图16.105(c)右图。图16.105(d)中螺栓不要设置在垂直方向的最下方,以避免凝结水腐蚀螺栓。管道设计时,对于用在电解质溶液中的管道,应尽可能避免异种金属(电位差超过50mV),管道直接组焊,否则会造成电偶腐蚀,即在电位较负的金属侧发生宏观电池腐蚀。如必须采用不同金属管道组合时,则在设计中要采取绝缘措施,见图16.106(a)。管道单面焊接时焊缝必须满焊和焊透,未焊透不但影响强度,也因在管道内壁造成缝隙见图16.106(b),而引起缝隙腐蚀。管法兰对接时,垫片的内径要尽量和管道的内径相一致,见图16.106(c)。垫片材料也会对缝隙腐蚀造成影响,一些纤维类的材料,由于能渗入电解质溶液而引起缝隙腐蚀。

工程应用:避免配管设计死端腐蚀

笔者在某中东国家参与负责设计某装置项目,在管道布置设计时,出现了如图16.107所示的A段死端(有的资料上称为:Dead Leg),按照这个国家的配管设计规范要求,通常A段的死端不超过1m,如果超过了1m,流体在A段会产生腐蚀环境。