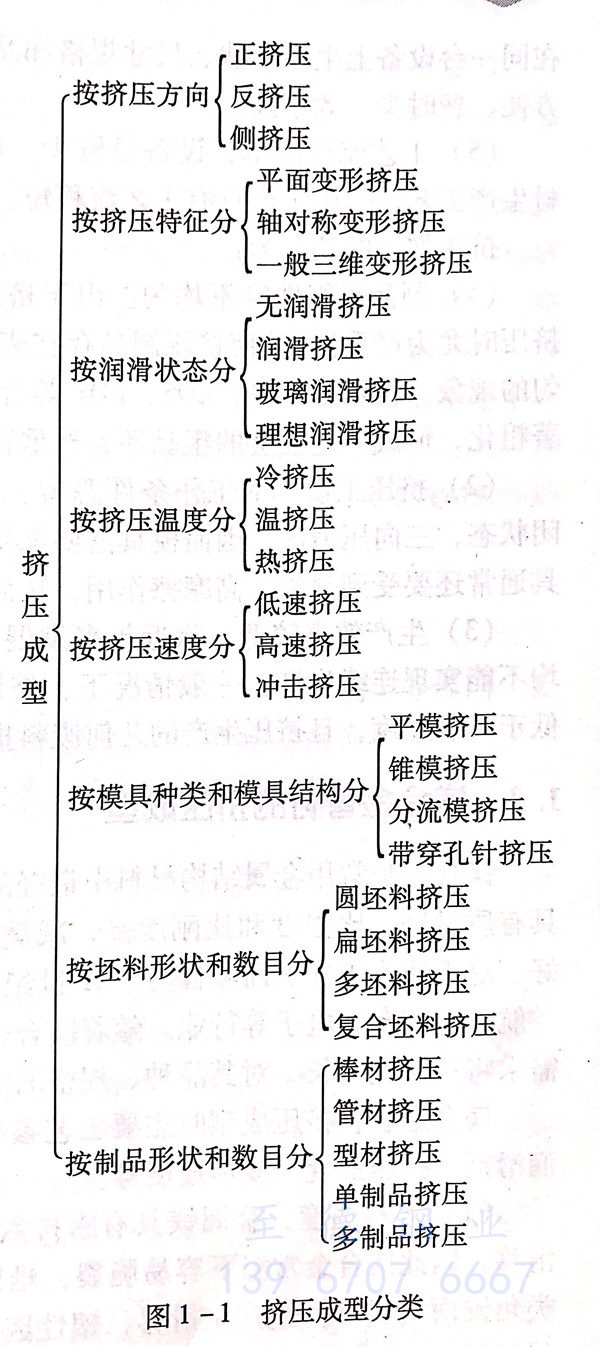

根据挤压筒内金属的应力应变状态、挤压方向、润滑状态、挤压温度、挤压速度、工模具的种类和结构、坯料的形状或数目、制品的形状或数目等的不同,挤压的分类方法也不同。各种分类方法如图1-1所示。这些分类方法并非一成不变,许多分类方法可以作为另一种分类方法的细分。例如,当按照挤压方向来分时,一般认为有正向挤压、反向挤压、侧向挤压三种,而正向挤压、反向挤压又可以按照变形特征进一步分为平面变形挤压、轴对称变形挤压、一般三维变形挤压等。

一、挤压加工的特点

1. 提高金属的变形能力

金属在挤压变形区处于强烈的三向压应力状态,可以充分发挥其塑性,获得大变形量。例如,纯铝的挤压比(挤压筒断面积与制品断面积之比)可以达到500,纯铜的挤压比可达400,钢的挤压比可达40~50.对于一些采用轧制、锻压等方法加工困难乃至不能加工的低塑性难变形金属和合金,甚至有如铸铁一类脆性材料,也可以采用挤压法进行加工。

2. 制品综合质量高

挤压变形可以改善金属材料的组织,提高其力学性能,特别是对于一些具有挤压效应的铝合金,其挤压制品在淬火后时效,纵向(挤压方向)力学性能远高于其他加工方法生产的同类产品。对于某些需要采用轧制、锻造进行加工的材料,例如钛合金、LF6、LC4、MB15锻件,挤压法还常被用作铸锭的开坯,以改善材料的组织,提高其塑性。与轧制、锻造等加工方法相比,挤压制品的尺寸精度高、表面质量好。随着挤压技术的进步、工艺水平的提高和模具设计与制造技术的进步,现已可以生产壁厚0.3~0.5mm、尺寸精度达±(0.05~0.1)mm的超小型高精密空心型材。

3. 产品范围广

挤压加工不但可以生产断面形状简单的管、棒、线材,而且还可以生产断面形状非常复杂的实心和空心型材、制品断面沿长度方向分阶段变化的和逐渐变化的变断面型材,其中许多断面形状的制品是其他塑性加工方法所无法成型的。挤压制品的尺寸范围也非常广,如从断面外接圆直径达500~1000mm的超大型管材,到断面尺寸有如火柴棒大小的超小型精密型材。

4. 生产灵活性大

挤压加工具有很大的灵活性,只需要更换模具就可以挤压成型。在同一台设备上生产形状、尺寸规格和品种不同的产品,且更换模具的操作简单方便、费时少、效率高。

5. 工艺流程简单、设备投资少

相对于穿孔轧制、孔型轧制等管材与型材生产工艺,挤压生产具有工艺流程短、设备数量与投资少等优点。

二、挤压加工的缺点

1. 制品组织性能不均匀

由于挤压时金属的流动不均匀(在无润滑正向挤压时尤为严重),致使挤压制品存在表层与中心、头部与尾部的组织性能不均匀的现象。特别是LD2、LD5、LD7等合金的挤压制品,在热处理后表层晶粒显著粗化,形成一定程度的粗晶环,严重影响制品的使用性能。

2. 挤压工模具的工作条件恶劣、工模具耗损大

挤压时坯料处于近似密闭状态,三向压力高,因而模具需要承受很高的压力作用。同时,热挤压时工模具通常还要受到高温、高摩擦作用,从而大大影响模具的强度和使用寿命。

3. 生产效率较低

除近年来发展的连续挤压法外,常规的各种挤压方法均不能实现连续生产。一般情况下,挤压速度(这里指制品的流出速度)远远低于轧制速度,且挤压生产的几何废料损失大,成品率较低。