生产制造不锈钢厚板要使用从熔融的钢水经过连续铸造设备生产出来的半成品板坯。通常使用的不锈钢板坯厚板为80mm,150mm,200mm和300mm。根据合同中规定成品的厚度,选取不锈钢板坯厚度。后者必须满足确保成品钢板质量要求的压下量。在轧制厚板之前,对成品重量要进行计算,以便确定剪切板坯的长度。

(1). 压下量-板坯(半成品)与成品板厚的比例。当压下量不能够保证达到规定值时,则材料的再结晶不充分,会对钢板的强度有影响。

(2). 可逆式轧制-使用两辊或四辊轧板机,在轧机前后各置1台钢板卷取机,可以进行往返可逆式轧制。

(3). TMCP-Thermo Mechanical Control Process 的略语。当进行厚板轧制时,轧制温度、压下道次和压下量数值都要按规范进行控制的轧制方法。这是一种可以省掉热处理等的轧制技术。

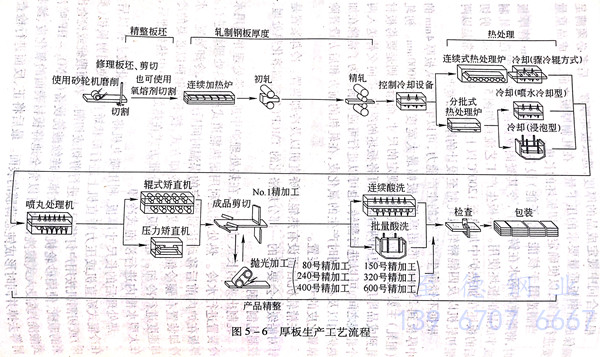

当制造用于核能(原子能)设备的板厚超过100mm特厚板时,将熔融的钢水在铸模中,令其凝固成钢锭,再经过锻造和轧制成半成品的板坯使用。厚板生产工艺流程如图5-6所示。剪切后的不锈钢板坯在加热炉中加热至1200℃以上的高温,然后通常是以两辊初轧机以及四辊精轧机轧制至设计的厚度和宽度。

根据不锈钢生产厂家的生产能力,可以生产出从板厚4mm的中厚板到250mm的超厚板,板幅最大宽度可达4000mm。初轧(粗轧)主要是轧制板材宽度到规定的尺寸,而精轧则是要将板材轧到成品厚度。使用两台轧机可将板坯的纵向、横向交替送入两个轧辊之间,可以进行翻转,也可以进行可逆轧制。为了清除在加热炉内以及在轧制时产生的氧化皮,在轧机的前方和后方设置除掉氧化皮的专用装置。

在精轧机后面设有热辊式矫直机以及冷却装置。冷却装置是针对船级协会要求的一部分规格化的TMCP(省略固溶化热处理、控制轧制)钢板。轧制出来的长尺寸厚板,在热处理炉中进行热处理并利用水冷装置进行水冷。热处理是利用耐热辊道式连续热处理炉进行。厚板在炉内前后移动达到规定的保温时间后送往水冷却装置。水冷却装置有骤冷辊方式或喷水冷却方式,按不同钢种以必要的冷却速度进行冷却。超厚板是以分批方式在热处理炉中热处理后,在大型水槽内进行浸泡式冷却。

热处理后的长尺寸厚板,利用喷丸机将表面氧化皮去掉以后,在冷辊式矫直机或压力矫直机上进行形状矫直,再使用剪板机(剪味)或切割机按用户订货尺寸进行剪切或切割。表面瑕疵或检查出来的瑕疵,使用砂轮机磨削除掉。连续酸洗设备(HNO3-HF喷注式酸洗)或浸人式酸洗设备可以完全地将板材表面的氧化皮、鳞状屑等去掉并同时形成钝态薄膜的表面。最后将正、反面进行检查,打包、出厂。有的按照订货技术条件等要求进行磨削加工(使用80号,150号磨削等),必要时采用湿式带式磨削机进行表面研磨。