热处理后的不锈钢管,无论是平直度,还是横截面的圆度都会变得十分差,不锈钢管矫直和整圆就成为钢管生产的一道必不可少的序。

1. 钢管弯曲度的测量

国家标准对成品不锈钢管平直度和圆度的质量及交货技术条件,都有明确的规定。但在国际间,由于国家之间的差异,焊管的类型和用途的不同,对成品管平直度和圆度的质量及交货的技术条件的要求也不尽相同。

在一般情况下,是按弯曲度的级别来控制不锈钢管矫直的质量。而常用的钢管弯曲度(平直度)的测量方法,有下面两种测量方法。

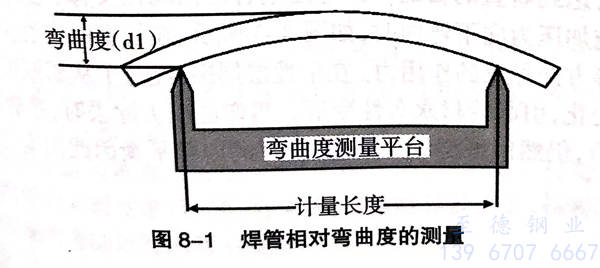

a. 钢管相对弯曲度测量

将不锈钢管置于宽一米的测量平台上,测量焊管最高处到平台的垂直距离(即弦高),如图8-1所示,该距离就是此钢管的相对弯曲度。因为这种测量方法简单便捷,可以用于任何形式钢管外形轮廓的测量,所以被广泛采用。

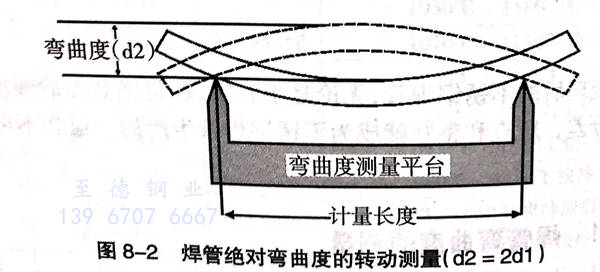

b. 钢管绝对弯曲度的测量

即将不锈钢管置于宽一米的测量平台上,转动钢管,用尺子测量焊管最高处到焊最低处的垂直距离,如图8-2所示,该距离就是此不锈钢管的绝对弯曲度。

2. 矫直的原理

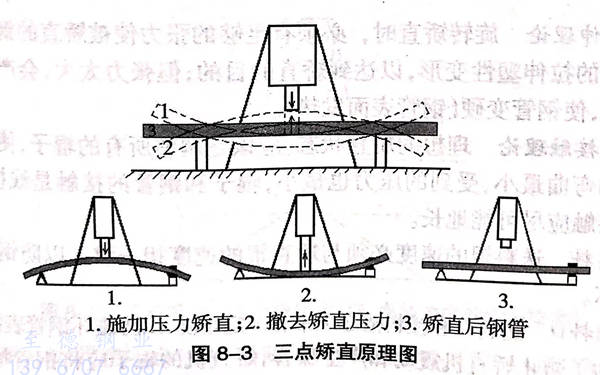

a. 三点矫直

最早的矫直方法,可以在最原始的锻工作坊里看到。使用一条类似长凳或一套典型的铁砧,用人工的力量矫直原材料,用肉眼视觉观察,检查其弯曲度。我们从铁匠那里,可以学到难得的经验,即“矫枉过正”,可以使工件在“过正”矫直后,经回弹之后达到一个可以接受的弯曲度。

矫直类似于间支横梁,两端被支撑后,在压力作用下,向下作“过正”弯曲,达到矫直的目的。当弯曲不锈钢管的两端被支撑,弯曲向上,在弯曲处施加压力向下弯曲时,如图8-3所示,在管壁的中性层会引起大小相等方向相反的作用力。在中性层周围,经过了从屈服极限到塑性区的变化,引起管材永久性变形。当弯曲压力除去时,弯曲产生的残余应力,仍然使管材保持平衡,管材的内部平衡因此而实现,并得到矫直。

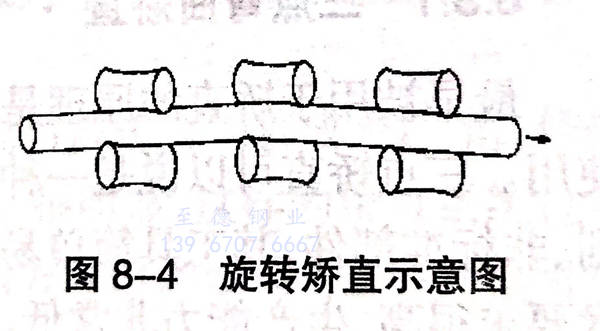

b. 旋转矫直

不锈钢管整圆和矫直同时进行时,就要采用旋转矫直的方式。因为旋转矫直时,采用了几对与钢管成一定角度的辊子,双曲线辊面与钢管的径向形成圆的轮廓。钢管的转动,是由钢管和辊子成一定的角度所致,整圆和矫直是通过辊面和钢管表面之间的接触来实现的,如图8-4所示。但每一对辊子与钢管弯曲无任何关系,它起不到矫直钢管的作用,只是起把不锈钢管整圆的作用,它只有和相邻的辊子一起,才能起到矫直不锈钢管的作用。所以,这些都是非常重要的。另外,还因为每旋转一圈,塑性变形在纵向方向上向前偏移一圈,这个过程还要消耗更多的能量,并与相邻的辊子一起使钢管得到矫直和达到整圆的目的。

不锈钢管在矫直过程中的其他受力形式有:拉伸、压缩和扩胀。当超过它自己的屈服极限时,产生永久性变形,这些永久性变形包括拉伸变形、压缩变形和扩胀变形。

不锈钢管在旋转矫直过程中,会有两种变形,一个是一对交叉辊子为消除圆周的椭圆度进行的椭圆变形;二是沿其长度上,相邻辊子之间为消除钢管弯曲进行的弯曲变形。

①. 拉伸理论: 旋转矫直时,必须有足够的张力使被矫直的钢管产生轻微的拉伸塑性变形,以达到矫直的目的;但张力太大,会产生加工硬化,使钢管变硬(钢管表面发热)。

②. 线接触理论: 理想的矫直状态,应该是调整所有的辊子,使钢管产生的弯曲最小,受到的压力也最小,辊子和钢管的接触是线接触,而线接触应尽可能地长。

③. 送料: 送料辊的速度必须与矫直辊的速度相一致,以防钢管端部损坏。

④. 出料口: 进料口和接料槽必须带有一定角度,以防碰坏钢管表面。

为了防止矫直机震动和产生噪音,矫直机的辊子应将钢管抱紧。矫直后的钢管管径会变粗些,相应长度会缩短约3%.所以焊管在连续成型焊接机组上锯切时,长度应控制为:成品管长度+平头余量+矫直缩短量。即为1.03倍的成品管长度+40mm(平头余量)。

3. 矫直方式

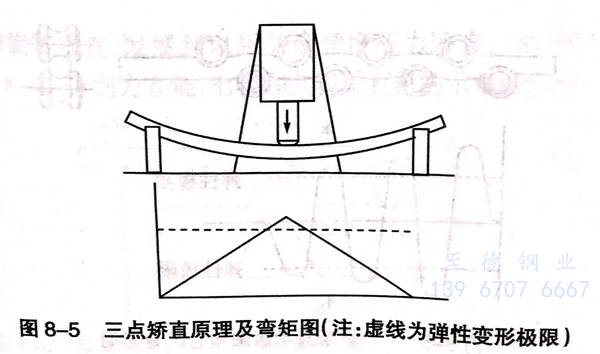

a. 三点弯曲矫直

最早被用于矫直的原理是三点矫直原理,现如今仍然被广泛地使用。三点矫直可以说是一种万能的矫直方法,可以用来矫直不规则、非标准部件,其工具简单易做,费用也比较便宜。然而,其操作技术要求很高,生产能力非常低。如图8-5所示,在图中显示出三点弯曲的弯矩图。

三点弯曲矫直一般用于大直径、厚壁管的矫直。大直径、厚壁管的矫直,通常是在液压机上进行。矫直用液压机的压力一般在500吨左右,前后设有用于输送钢管的辊道和储料架。

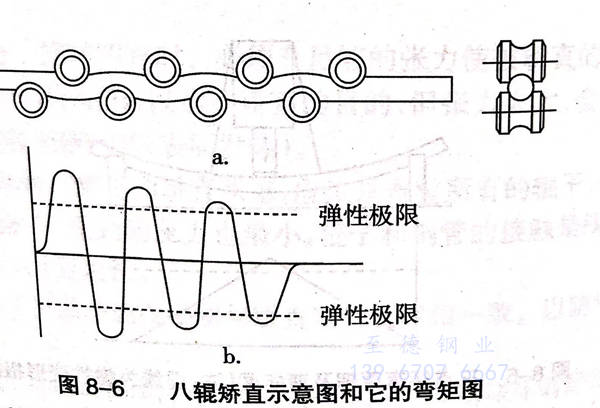

b.“逐步”式矫直机

为解决三点弯曲矫直生产力低的问题,充分应用现代的机械化技术,制造出生产高效率的“三点弯曲”矫直机,即连续式“三点弯曲”矫直机。所谓连续式“三点弯曲”矫直机就是将几个三点弯曲连接起来,而且三点弯曲度由大逐步减小,所以又称逐步矫直。如图8-6a所示,弯曲度的逐渐减小,当钢管离开矫直机时就变得圆而平直。“三点弯曲”矫直机大多数为连续矫直,然而,把弯曲的管材矫直,必须预先设定弯曲力矩。在设定弯曲力矩时,并不考虑钢管有多么弯曲,即不考虑钢管的弯曲程度。这种辊式矫直机,当钢管的头部通过矫直机后,就逐步减小弯曲力矩,如图8-6b所示。这样钢管一进入矫直机,就开始按设定的弯曲程度,由大逐步减小直到稳定,并达到整圆和平直的目的。

通常,该矫直机的两个凹面矫直辊与被矫直钢管成90°角,使钢管在水平和垂直方向上都起矫直作用。很明显,这样的矫直系统也非常适合于非圆形截面形材的矫直,如六方和矩形断面等。另外也可用于细直径盘管的矫直。

这种“逐步”矫直机是从不锈钢焊管连续成型焊接机组中后部定径矫直的“土耳其头”演变发展形成的,并成为第一代钢管连续矫直机,但它确实有不足之处,即被矫直的钢管不能旋转,而且一种矫直辊只能矫直一种规格的不锈钢管。

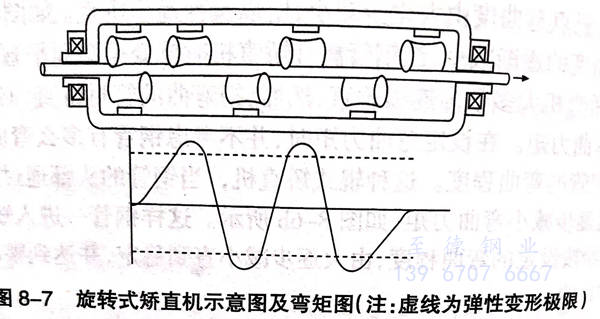

c. 旋转矫直

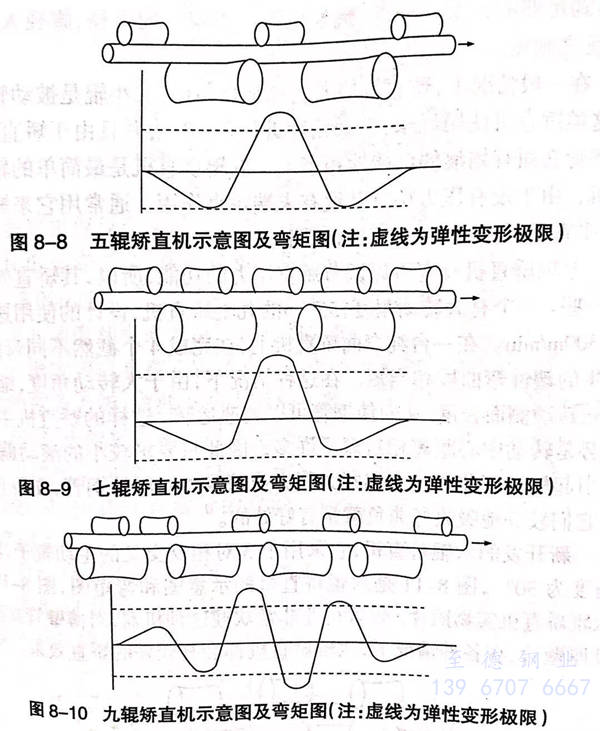

旋转矫直有钢管旋转和矫直机旋转两种形式。矫直机旋转矫直见图8-7,钢管旋转矫直见图8-8、图8-9和图8-10。

旋转矫直是基于直辊矫直和交叉辊矫直两者之间,随后有的矫直机都采用了钢管和辊子成一定角度的方式,并且使用了双曲线辊,使交叉的双曲线辊面在钢管的径向形成圆的轮廓。钢管所以能够转动,是由于钢管和辊子成一定的角度所致,矫直和整圆是通过辊面和钢管表面之间的接触来实现的。钢管和辊子成一定角度,可以使钢管和辊子的线接触增长,因此,所产生的弯曲力沿着辊子长度被分散,大大地减少了表面变形的可能,由于辊子表面速度的不同,钢管表面会有轻微的摩擦。

最普通的钢管矫直机是不锈钢管从交叉的矫直辊之间通过,交叉的矫直辊使钢管转动,并挤压钢管,同时完成钢管的矫直和整圆。

经过多年的研究开发,出现了各种各样的矫直机。从最初的利用纯弯曲和旋转矫直,发展到以后的高精度压力矫直。如:图8-8、图8-9和图8-10,分别为五辊,七辊和九辊矫直机的示意图和弯矩图。

矫直辊辊距、矫直辊长和矫直辊腰部直径,是斜辊式矫直机的基本参数。它们既影响着钢管的矫直质量,也决定着矫直机的尺寸。所谓辊距是指两个相邻辊座中心线之间的距离。

辊距取决于被矫直管材的直径,管材直径越小,为实现塑性变形的管材,在辊座之间的弯曲半径也应越小。因此,小直径管材的矫直,应尽量选择较小辊距。同时,辊距又取决于矫直辊的结构尺寸--矫直辊的腰径和辊子的长度。而矫直辊的腰径,是根据矫直辊本身强度来确定的;矫直辊的长度,则取决于管材和矫直辊之间接触线,要求其达到足够的长度。另外,辊长也取决于辊子的腰径,腰径大,辊长长,反之则短。

在一般情况下,矫直机的大直径辊是驱动辊,小辊是被动辊。自从这类矫直机使用以来,转动角度近似于35°,并且由于矫直面短,使钢管表面有划痕的可能性相当大。五辊矫直机是最简单的辊式矫直机,由于没有压力矫直及没有末端矫直作用,通常用它来矫直钢管,平直度难以达到:1:1000以上。

七辊矫直机具有可以调节矫直压力的功能,所以,其矫直效果会好一些。一个有大转动角度(55°)的九辊矫直机,设计的使用速度高达300m/min.在一台纯弯曲矫直机上,在完成4个截然不同弯曲时,产生的塑性弯曲段相当短。在这种情况下,由于大转动角度,缩短了有效转动侧面长度,从而使钢管可以高速运转。这样的矫直机主要的优势是转动中心距离相对短了许多,因此只要求较小的滚动偏转就会引起塑性弯曲。这为那些大张力或壁厚相对厚的钢管,在矫直时,使它们较好地吸收弯曲负载是有好处的。

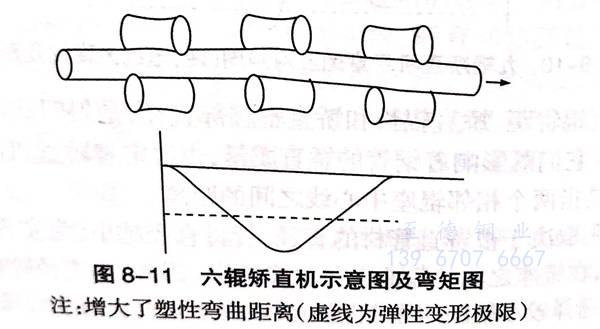

新开发的六辊矫直机,它采用了3对相反交叉的主动辊子,转动角度为30°,图8-11是六辊矫直机的示意图和弯矩图,图8-12是六辊矫直机实物照片。焊管行业非常欢迎这种机器,对薄壁管或高强度厚壁管,在各种情况下,六辊矫直机都会有较好的矫直效果。尽管六辊矫直机仅仅产生单一弯曲,但转动侧面的有效长度使得塑性区域的长度也变长了,在压扁和弯曲的联合作用下,使钢管的平直度达到1:3000的效果,包括钢管的末端。值得注意的还有,六辊矫直机对钢管的圆度和表面光洁度也有明显改进。

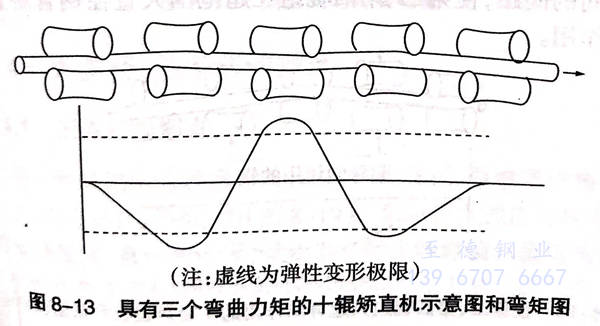

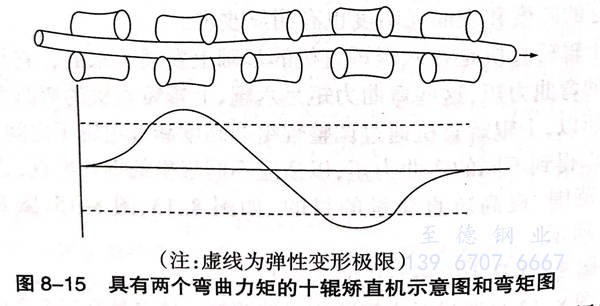

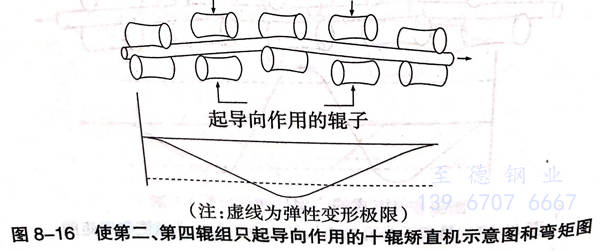

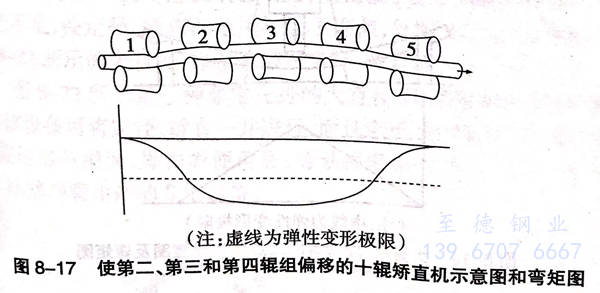

十辊矫直机是在六辊矫直机的基础上发展起来的,它具有多种形式的弯曲力矩,这些弯曲力矩是六辊、七辊矫直机的弯曲力矩的组合。所以,十辊矫直机通过调整辊组的高度和辊组辊子之间的间距,就可以得到不同的弯曲力矩,以适应不同规格的钢管矫直,达到扩大矫直范围、提高矫直质量的目的,如图8-13、图8-15、图8-16、图8-17所示。

图8-14是十辊矫直机的实物照片。

图8-13是通过对十辊矫直机的调整,使之具有三个弯曲力矩,由于弯曲次数多,矫直质量会更好。

图8-15是通过对十辊矫直机的调整,使之具有两个弯曲力矩,由于弯曲间隔增长,适宜于薄壁管的矫直。

图8-16是通过对十辊矫直机的调整,加大了第二、第四辊组的辊子之间的间距,使第二、第四辊组在超范围大直径钢管矫直时,只起导向作用。

图8-17是通过对十辊矫直机的调整,使第二、第三和第四辊组偏移,可使其矫直范围扩大许多。

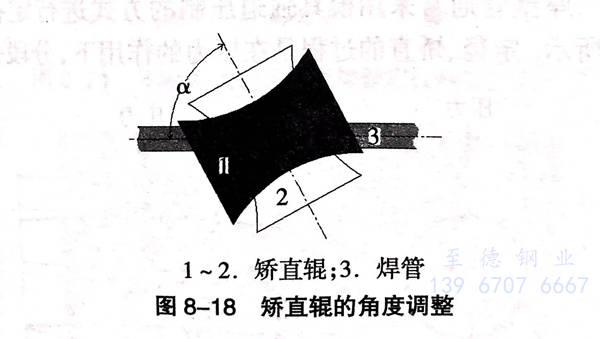

d. 矫直辊的角度调整

矫直辊的角度调整,如图8-18所示,α为调整的角度。

4. 大直径、厚壁管的矫直

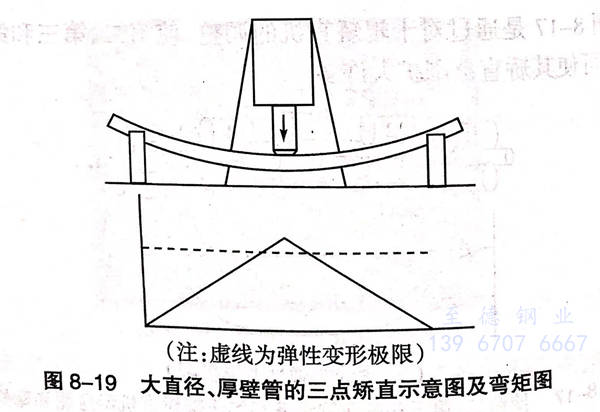

a. 三点弯曲矫直

这是一种最原始的矫直方式,但对于大直径、厚壁管的矫直是非常实用的,现在还广泛地应用(图8-19).采用该方式进行矫直,操作起来劳动强度大,有一定难度,需要丰富的实际经验和熟练的操作技术。正确地选择支点和作用力点,合理地施加压力是三点弯曲矫直的关键。

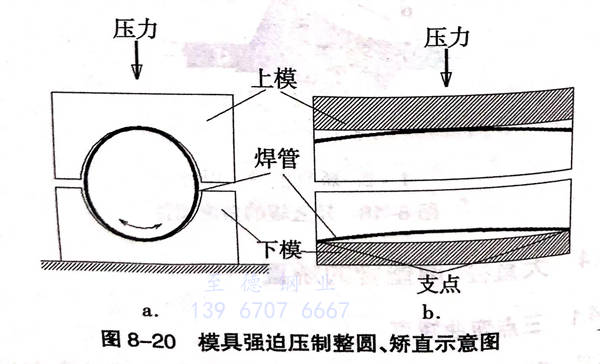

b. 圆周径向定径、矫直

大直径、厚壁管通常采用模具强迫压制的方式进行定径、矫直,见图8-20所示。定径、矫直的过程是在压力的作用下,分段强制使钢管在径向的圆度上和轴向的平直度上与模具相似,从而达到整圆、矫直的目的。大直径、厚壁管的定径、矫直是在逐段并不断的旋转中进行和完成的。

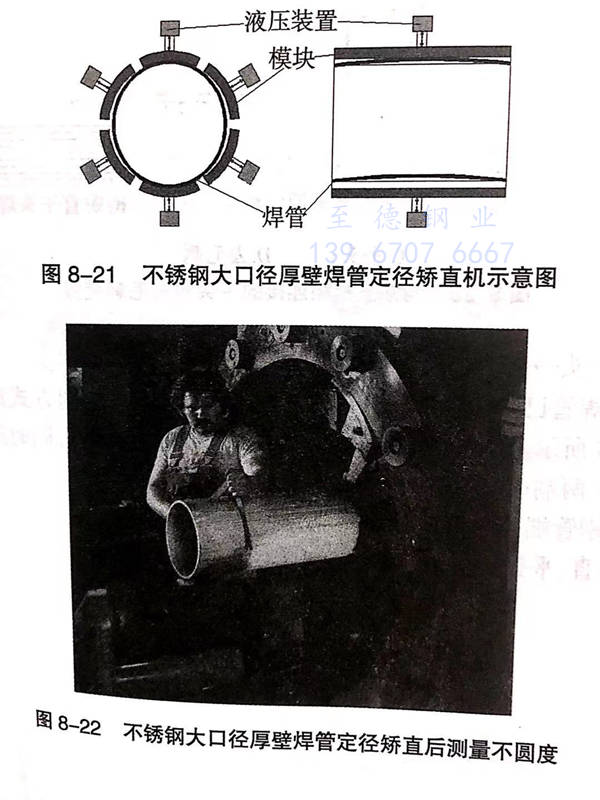

这种矫直方式确定了,一种规格的钢管就需要一种模具,从而限制了其使用范围。在模具强迫压制定径、矫直的基础上,如果将上、下两个模具分成多块环抱在钢管周围,就克服了上、下两个模具的单一性的不足,使定径、矫直的范围扩大了许多,见图8-21.这就出现了图8-22所示的大直径、厚壁管液压定径、矫直机。

图8-22所示是一种非常先进的大直径、厚壁管液压定径、矫直机。该设备可将定径、矫直一并进行,而且定径、矫直精度高,能力强,适应规格范围大,操作方便可靠,劳动强度小,但设备昂贵,是大直径、厚壁不锈钢管生产的专用设备。

5. 钢管的矫直、平头、去毛刺

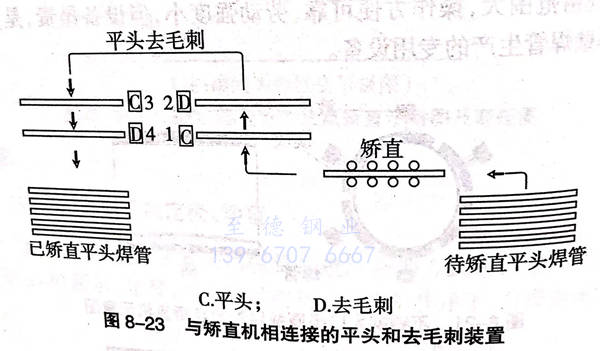

a. 矫直→平头

热处理后的不锈钢管当批量较大时,一般是采用矫直、平头连续进行的方式,这种方式生产效率高,便于实施管理,如图8-23所示。其程序为:矫直→首端平头→首端去毛刺→末端平头→末端去毛刺。

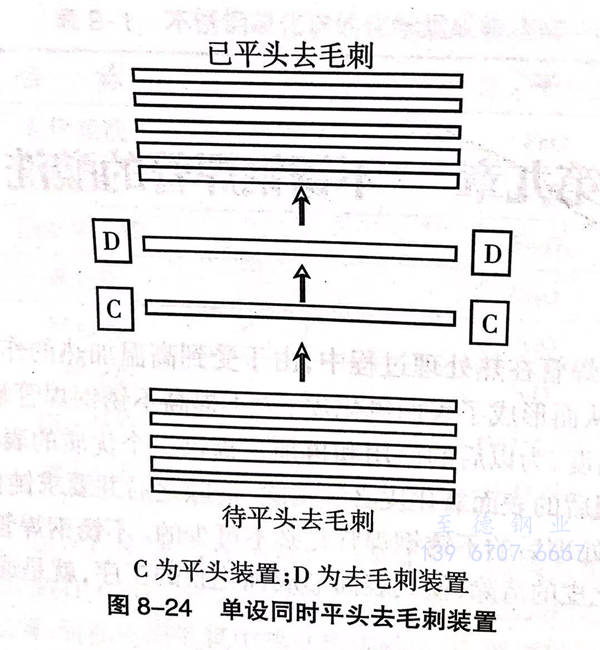

b. 平头→去毛刺

当不锈钢管已经矫直,焊管可按单独进行平头、去毛刺方式进行,如图8-24所示。其程序为:已矫直的管子→平头(两端可同时进行)→去毛刺(两端可同时进行)。

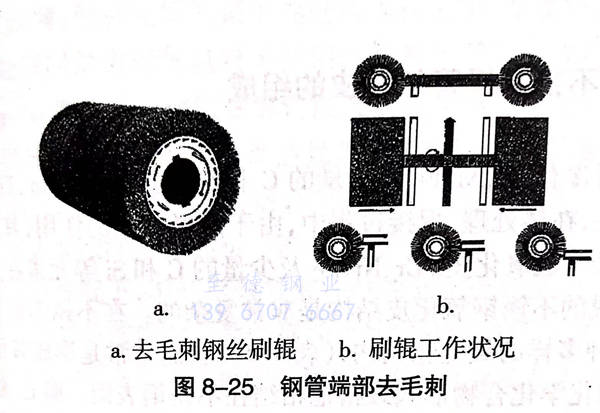

c. 钢管端部去毛刺

矫直、平头后的不锈钢管单独去毛刺,如图8-25所示。