挤压不锈钢管经过冷却之后,会出现或大或小的弯曲,必须按工艺要求进行矫直。钢管的矫直一般在冷状态下进行。对于高强度或超高强度的钢管,为了减少工具和能量的损耗,也有采用在350~500℃温度下的中温矫直,并且在温矫冷却之后,采用压力矫直机进行补矫。

通常使用的矫直机有辊式矫直机、拉伸矫直机和压力矫直机。

1. 辊式矫直机

辊式矫直机使用最为普遍。因为其产量高、矫直质量好,并且还能起到定径的作用。辊式矫直机又有五辊、六辊和七辊等矫直机以及立式或卧式矫直机之分。

七辊矫直机是使用较为普遍的一种矫直机的结构。其在矫直辊之间,隔有传动辊,或为全传动辊结构,上下辊或左右辊与矫直中心线成一定角度布置,不锈钢管借助于矫直辊获得螺旋前进运动。为了减小钢管矫直后的残余应力,改善表面质量,矫直辊的辊形经过专门的孔型设计和精心的加工。不锈钢管矫直前,先将各矫直辊调整到恰好压住钢管2/3辊身长度和钢管表面接触,然后进行试矫。符合要求后,再进行批量矫直钢管。

另外还有一种“3-1-3”辊式矫直机,3个矫直辊互成120°交叉形成孔型,中间为1个压辊,其适用矫直钢管规格范围广,并有定径作用。挤压空心型材是挤压机的特色功能之一。一般的挤压车间都会配备一定能力的型材矫直设备。

2. 拉伸矫直机

实心和空心型材的矫直一般采用专门的扭拧一拉伸矫直机。这种矫直机采用液压传动。根据矫直型材的品种和规格,拉伸力波动在150~800t,采用单独的油泵传动。

拉伸矫直机一般具有转动夹紧器和液压拉伸头,移动中心架及刚性底座结构。矫直机的主传动一端固定在基础上,带有扭拧头的另一端,可以根据被矫直型材的长度,任意自由的在固定于底座上的轨道上移动。矫直时,型材的两端分别由拉伸头和扭拧头通过异形镶片夹紧。首先,由扭拧头将型材扭正,然后由另一端的拉伸头夹紧,并拉伸至一定的延伸量,为了防止产生大的加工硬化,延伸量一般不超过2%~3%,使型材的扭曲和弯曲同时得到矫正和矫直。

一般的拉伸矫直机具有转动夹紧器和液压拉伸头,机器由单独的油泵传动。同时,考虑到挤压型材有时扭转节距的不均匀,还设有可移动的中心架夹紧装置,以便矫直带有各种扭转节距的型材。

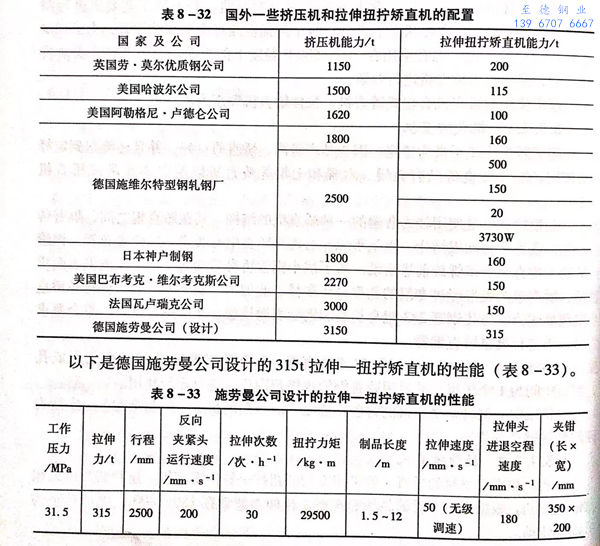

根据挤压机的吨位,决定了能挤压型材的外接圆直径。根据挤压型材的材料和断面积的大小,计算所需要的拉伸力和扭拧力矩,选择拉伸矫直机的大小。表8-32为国外一些不锈钢管棒型材挤压机所配置的拉伸扭拧矫直机。

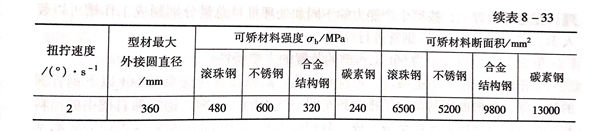

以下是德国施劳曼公司设计的315t拉伸一扭拧矫直机的性能(表8-33).

美国Amerex 挤压不锈钢管厂2500t挤压机生产线,配有4台拉伸矫直机,拉伸力分别为500t、150t、20t和3730W,能矫直型材断面的最大外接圆直径为165mm.同时设有可移动的中心托架夹紧装置,供对发生不同扭曲节距的型材进行选择性扭转和拉伸矫直。