不锈钢压力管道的可靠性首先取决于其设计、制造和安装的质量,但如果由于操作不当或维护不力,往往会引起管道失效而降低其使用性能和周期,甚至引发事故。由此可见,不锈钢压力管道的安全可靠性与使用的关系很大,使用单位需不断强化工艺指标和工艺纪律,落实岗位责任制,认真执行巡回检查,这样才能保证压力管道的使用安全。操作人员应熟悉本岗位压力管道的技术特性、系统结构、工艺流程、工艺指标和可能发生的事故及应对措施,并要做到“四懂三会”,即要懂原理、懂性能、懂结构、懂用途和会使用,会维护保养、会排除故障。

一、工艺指标的控制

1. 操作压力和操作温度

操作压力和操作温度是不锈钢压力管道使用过程两个最重要的工艺控制指标,是管道设计、选材、制造和安装的主要依据。只有在安全操作规程中规定的控制指标内运行,才能保证不锈钢管道的使用安全。操作压力和操作温度的控制要点是保证管道不超过最高工作压力和极限工作温度。超温超压将导致管壁应力值的增加或材料机械强度的下降,尤其是在焊缝和法兰、弯头、阀门、异径管等几何结构不连续处的局部应力和峰值应力会大幅度增加,成为疲劳破坏的源头。过低的操作温度则将引起材料韧性下降,从而有可能导致脆性破坏。

2. 交变载荷的控制

在反复交变载荷的作用下,不锈钢管道将生产疲劳破坏。压力管道的疲劳破坏主要是属于金属的低周疲劳,其特点是应力较大而变频率较低。在几何结构不连续的地方和焊缝附近存在应力集中,有的可能达到甚至超过材料的屈服极限。这些应力如果交变地加载与卸载,将会使受力最大的部位产生塑变并逐渐发展为细微的裂纹。随着应力周期变化,裂纹将逐步扩展,最后导致破坏。管道交变应力产生的因素主要有以下方面

①. 因间断输送介质而对管道反复地增压和卸压、升温和降温。

②. 运行中压力波动较大。

③. 运行中温度发生周期性变化,产生管壁温度应力的反复变化。

④. 因其他设备、支撑的交变外力和受迫振动

为了防止不锈钢管道的疲劳破坏,应保证平稳操作,尽量避免不必要的频繁的加压和卸压,避免过大的压力和温度波动。

3. 腐蚀介质含量控制

原料性质的恶劣及腐蚀介质含量对不锈钢压力管道的危害很大,在用压力管道对腐蚀介质含量及工况应有严格的工艺指标进行监控。对于高强钢压力管道,当二氧化硫含量超过一定值,并在伴有水分的情况下,就大大增加了管壁产生应力腐蚀开裂的可能性。尤其当焊缝的硬度值偏高时,如二氧化硫超标,极易导致焊缝的应力腐蚀。此外,腐蚀介质的成分、 气液相状态的不同、流速差异等都会影响到管道腐蚀失效的程度。总之,不锈钢压力管道介质成分的控制是压力管道运行控制中重要的内容之一,对于介质超标等违反工艺操作规程的行为,使用单位必须做出明确规定,坚决制止。

在运行过程中,操作人员应严格控制工艺指标,正确操作,严禁超压、超温运行。加载和卸载的速度不能过快,高温或低温(-20℃以下)条件下运行的管道,加热或冷却应缓慢进行。管道运行时,应尽量避免压力和温度的大幅度波动,尽量减少管道的开停次数,并严格控制介质组分。

二、管道系统的诊断方法

管道系统在各种外力、输送介质和周围环境因素的作用下,逐渐产生变形、磨损、腐 蚀、泄漏和振动,从而影响管道系统的整体性能。管道系统的诊断就是在管道系统正常运行过程中,或基本不影响管道系统正常运行的情况下,通过观察、测试来掌握系统的运行状况,判断可能产生故障的部位,预报信息,安排计划,进行维修的一项综合技术,防患于事故发生前。

管道系统的诊断方法如下。

①. 直接观察。通过现场观察,获得第一手资料,这种方法依赖于操作者的丰富经验, 并借助于一定的仪器,常用于跑、冒、滴、漏的诊断。

②. 振动、噪声观测。通过观测发生异常的振动、噪声现象,预测其发生的部位和影响的范围。

③. 温度测量。通过对介质温度和保温层表面温度的测量,判断管道系统的运行情况和保温效果。

④. 压力测量。通过对介质压力的测量,判断管道系统的运行情况和管网有无泄漏。

⑤. 流量测量。通过对介质流量的测量,判断管道系统的运行情况和管网有无泄漏。

⑥. 应力应变测量。测定管子的疲劳状态等。

⑦. 不锈钢管道壁厚测量。通过测厚仪测定管子的腐蚀、磨损量、减薄情况。

通过上述观察测量,随时掌握不锈钢管道的运行情况和运行状态,预测可能产生故障的特点 和部位,以便确定维修方案。

三、管道系统的巡回检查

使用单位应根据本单位工艺流程和各装置单元分布情况划分区域,明确职责,做到每条不锈钢管线、每个阀门、每个管架等都有专人负责,不允许出现无人管辖的管段。同时要制订严格的不锈钢管管道系统巡回检查制度,明确检查人员、检查时间、检查部位、应检查的项目,操作人员和维修人员均要按照各自的责任和要求定期按巡回检查路线完成每个部位、每个项目的检查,并做好巡回检查记录。尤其是对于新建装置或单元,由于可能存在设计、制造 和安装等方面的问题,在运行初期,问题就会暴露出来,此时的巡检更为重要,检查中一旦发现异常情况,应立即汇报和处理巡回检查的项目主要包括以下方面。

①. 各项工艺操作指标参数及运行情况。

②. 管道、阀门及各管件密封有无泄漏。

③. 防腐保温层是否完好。

④. 管道振动情况。

⑤. 管道支、吊架的紧固、腐浊和支承情况:

⑥. 管道之间、管道与相邻构件的磨擦情况:

⑦. 安全阀、压力表、温度计等安全保护装置的完好状况。

⑧. 静电跨接、接地设施、抗腐蚀阴阳极等保护设施的完好状况。

其中对下列不锈钢管应特别加强检査和维护:

①. 生产流程的要害部位。如加热炉出口、塔底部、反应器底部、高温高压机泵、压 缩机的进出口等处的管道。

②. 输送易燃、易爆、有毒或腐蚀性介质的管道。

③. 管道的底部和弯头等最易发生腐蚀和磨损的部位。

④. 管道上易被忽视的部位以及易痤为“盲肠”的部位。

⑤. 工作条件苛刻、承受交变应力的管道。

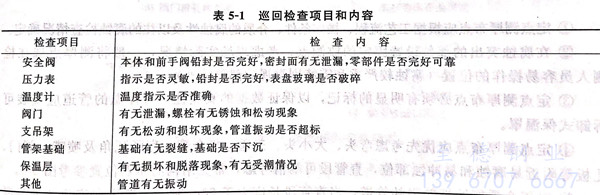

压力管道巡回检查项目和内容见表 5-1 。

如遇到下列情况之一,操作人员应立鄧采取紧急措施,避免更大事故的发生,同时向 上级有关部门报告。

①. 管道超温、超压、过冷,经处理仍然无效.

②. 管道发生泄漏或破裂,危及安全生产:

③. 发生火灾、爆炸或相邻设备和不锈钢管道发生事故直接危及管道安全运行。

四、管道的维护保养

维护保养工作是延长不锈钢压力管道使用周期的基础。维护保养的主要内容就是日常的维护保养措施。

①. 要经常检查压力管道的防腐措施保证其完好无损。

②. 阀门的操作机构要定期进行活动,保证还其开关灵活。

③. 安全阀、压力表要确保其灵敏,准确,并按时进行检查和校验。

④. 要定期检查紧固螺栓,做到齐全、不锈蚀、丝扣完整、连接可靠。

⑤. 压力管道因外界因素产生较大振动时,应采取隔断振源、加强支承等减振措施。 发现摩擦等情况应及时采取措施。

⑥. 静电跨接、接地装置要保持良好、完整,及时消除缺陷,防止故障的发生。

⑦. 停用的压力管道应排除内部的腐蚀性介质,并进行置换、清洗和干燥,必要时用氮气保护。外表面应涂刷防腐油漆,防止环境因素腐蚀。对有保温层的管道,要注意保温层下的防腐和支座处的防腐。

⑧. 及时消除跑、冒、滴、漏。

⑨. 高温管道,在开工升温过程中需对管道法兰连接螺栓进行热紧;对低温管道,在降温过程中需进行冷紧。

五、定点测厚

随着各石化企业加工原油重质化、多样化及高硫高酸的趋势日益加重,为了保证生产装置管道的完好运行,对重要的不锈钢压力管道进行定点测厚,依靠大量的数据来判断管道的腐蚀状况和剩余寿命,并及时消除事故隐患,对防止发生压力管道安全事故是十分有效的手段之一。定点测厚主要针对管道的均匀腐蚀和冲刷腐蚀相对监测效果较好。

1. 不锈钢管布点原则

①. 定点测厚布点应根据工艺流程、操作条件、介质的腐蚀性及以往的腐蚀检查情况确定。

②. 在腐蚀突出的部位设置固定的监测点,考虑现场实际情况,一般将测厚点选在检测人员容易操作的位置(腐蚀较严重和需特别重视的部位除外)

③. 定点测厚布点必须有明显的标记,以保证数据的真实性,有保温的管道应安装可拆卸式保温罩。

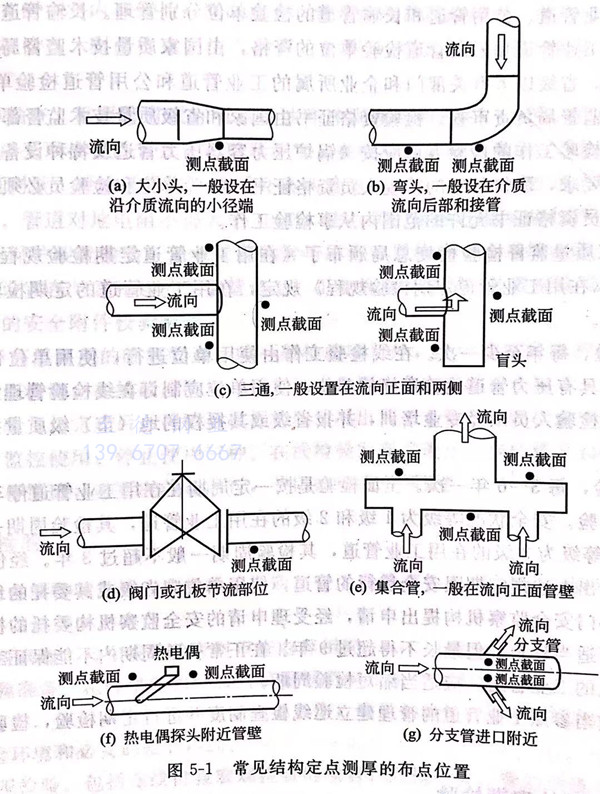

④. 定点测厚布点应优先考虑弯头、大小头、三通、集合管、盲肠死角及喷嘴、阀门、孔板等附近易腐蚀和易冲蚀部位,直管段可酌情考虑,常见结构的布点位置参考图5-1。

⑤. 对于介质腐蚀性较强的管道,当直管段长度大于20米时,一般纵向安排3处测厚点,长度为10-20m时,一般安排2处,小于10m时可安排1处。

⑥. 水平直管段同一截面处原则上安排4个测厚点,管径较小时可在腐蚀可能严重的部位安排1处。

2. 不锈钢管测厚频率

①. 定点测厚原则上每6个月检测一次,然后根据腐蚀速率(毫米/年,m/a )适当增减频次。腐蚀速率最近2次所测某点的差值/间隔时间。

②. 当腐蚀速率小于0.1mm/a时,可延长至每年进行一次测厚。

③. 当腐蚀速率在0.3-0.5mm/a时,应缩减至每3个月进行一次测厚。

④. 当腐蚀速率大于0.5mm/a时,应对该管道进行监控,根据具体情况适当增加测厚布点和测厚频次。

⑤. 当工艺条件发生较大变动时,在发生变动3个月后应进行一次测厚

⑥. 装置停工检修期间应对所有的定点测厚布点进行常温测厚。

3. 测厚的基本要求

①. 测厚工作应确保定点,要数据准确,测厚仪器精度不应低于±0.1mm。

②. 每次测厚时应及时记录,如发现与上次测厚结果相差较大时,应首先核对数据准确性,并重新进行测厚。如确认无误,应认真分析原因并提出处理意见。

③. 对于腐蚀减薄量较大的不锈钢管道,应按照有关标准进行剩余寿命的估算,剩余寿命的可靠程度取决于测厚数据的准确性且只能用于均匀腐蚀,只宜参考,不宜作为判废依据。