填料室的修理,包括填料更换和填料函部分的修理。阀门填料应定期更换,小型阀门只要将绳状填料按顺时针方向顺阀杆装入填料室内,上紧压盖螺母即可。大型阀门填料最好采用方形断面的,也可采用圆形的,压入前应预先切成圈,接头必须平整、无空隙、无凸起现象。选用填料时必须考虑使用条件和介质,一般说来,油浸石棉盘根可用于一定温度的空气、蒸汽、水和重油产品,橡胶石棉盘根可用于水、蒸汽和石油产品,石墨石棉盘根可用于高温高压条件下,尤以夹铜丝的石墨石棉盘根耐压力更佳,高温而又温度多变的介质可用石棉加铅盘根,强腐蚀介质可用浸聚四氟乙烯石棉盘根或用聚四氟乙烯编织的盘根。

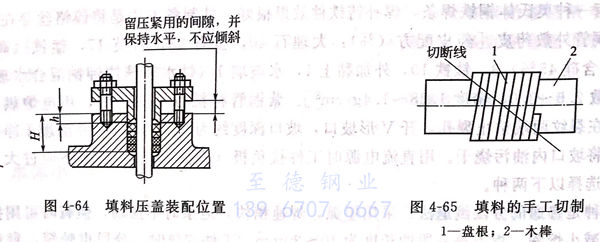

压紧填料室的压盖时,应使压盖螺栓同时、对称地上紧,不要倾斜,并应留有供压紧用的间隙,如图4-64所示。其间隙量为:公称尺寸DN100mm以下的阀门为20mm;公称尺寸DN100mm以上的阀门为30~40mm.压盖压入填料室的深度h不能小于填料室高度的10%,也不能大于20%.

压紧填料时,应同时转动阀杆,以保持四周均匀,并防止压得太死。加填料除应保证密封良好外,尚应保证阀杆转动灵活。阀门的填料室如在工作时有轻微泄漏,可将阀门关闭,再紧一紧填料压盖;如泄漏严重,则应将填料全部更换。

填料的切制方法有手工。工具和机械切制三种。

1. 手工切制

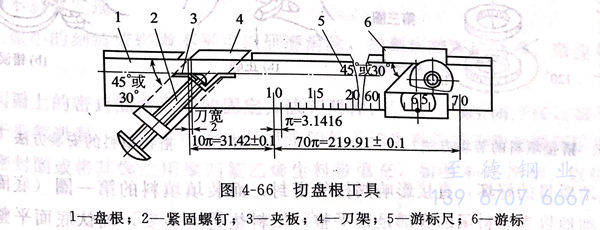

目前常用一根盘根填料作试样进行单根切制,这样会使填料的长度或角度不同。填料的手工切制如图4-65所示,先备一根与阀杆直径相等的木棒,将盘根紧紧缠绕在木棒上,切制的角度为30°或45°,切制的刀刃应薄而锋利,也可用细齿锯条锯割,用此方法切制的盘根,其角度和长度均能一致,精度和质量都较好。该方法的不足之处是需要专用木棒,切割线为弧形,切割不方便,切制方法不当时,缠绕在木棒上的盘根容易松散。最好采用小铁钉固定,切制时,需一起割断。

2. 工具切制

切盘根工具如图4-66所示。该工具结构简单,携带方便,切制角度和长度准确,无切口毛头或盘根松散变形等缺陷,制作质量高。切盘根工具上的游标尺上有刻度,每格刻度值为3.14mm,作测量盘根长度用。游标可在标尺上滑动,上面有45°或30°的凹角,其顶点正好在看窗刻度上,看窗是对刻度用的,游标上的紧固螺钉作固定游标用。游标尺的截面为L形,凸边起校直盘根的作用。刀架外形为U形,角度与游标上的角度对应相等。紧固螺杆和夹板活络连接,作夹持盘根用。

盘根切制时,按阀杆直径与填料宽度之和,在游标尺上取相对值,再将游标滑动到该值上,对准看窗上的刻度线,并用紧固螺钉固定游标。例如阀杆直径为20mm,盘根宽度6mm,其和为26mm,对准游标尺上26格,切下的盘根长度就是所需长度,即26π=81.68mm.切制时将盘根夹紧,用薄刀沿刀架边切断。然后将盘根切角插入游标凹角内对准,盘根靠在游标尺凸边校直,用夹板夹紧,再用薄刀沿刀架切断盘根。

3. 机械切制

在修理阀门的过程中,对非标准的填料或无法购买到的填料,需要现制现用。特别是对常用的V形塑料填料,除用模具注塑成形外,还可用车制方法。

在车制V形填料时,应选用有一定精度的小型车床,可采用成形车刀加工。应特别注意各型填料中相互配合的尺寸和角度,并应符合粗糙度的要求。

另外,填料函和填料底部的填料垫多半为金属,也需要进行车加工配制。选用填料时,必须考虑使用条件和介质,一般说来,油浸石棉盘根可用于一定温度的空气、蒸汽、水和重油产品;橡胶石棉盘根可用于水、蒸汽和石油产品;石墨石棉盘根可用于水、蒸汽和石油产品;石墨石棉盘根可用于高温高压条件下,尤以夹铜丝的石墨石棉盘根耐压力更佳;高温而又温度多变的介质可用石棉加铅盘根;强腐蚀介质可用浸聚四氟乙烯石棉盘根或用聚四氟乙烯编织的盘根。

装填前,无石墨的石棉填料应涂上一层鳞片状石墨粉,填料袋装或盒装,保持干净。

石墨、密封胶应分别用盒装上盖,不能混入杂物。填料、石墨、密封胶随用随取,不得乱丢。

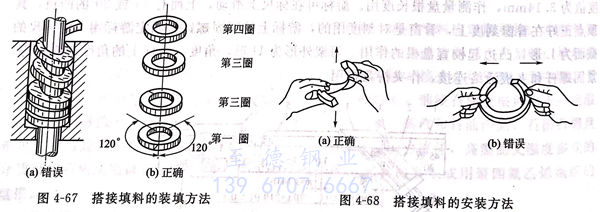

凡是能在阀杆上端套人填料的阀门,都应尽可能采取直接套入的方法装填填料。套入后,可用压具或卡箍借助阀杆转动压紧填料。对于不能直接套入的填料,应切成搭接形式,这种搭接方式对于O形圈和V形填料都是绝对禁止的,必要时柔性石墨填料也可采取搭接的方式。图4-67为搭接填料的装填方法,将搭接口上下错开,倾斜后把填料套在阀杆上,然后上下复原,使切口吻合,轻轻地嵌入填料函中。图4-68(b)为错误的方法,它容易使填料变形,甚至拉裂,对于柔性石墨填料,更应禁止这种错误操作。

填料装填质量的好坏,直接影响阀杆的密封,而装填填料的第一圈(底圈)是关键,要再认真仔细地检查填料函的底部是否平整,填料垫是否装妥,确认底面平整无歪斜时,再将第一圈填料用压具轻轻地压下底面,抽出压具;检查填料是否平整,有无歪斜,搭接吻合是否良好,再以压具将第一圈填料压紧,但用力要适当,不能太大。应一圈一圈地装入填料函中,并且每装一圈就压紧一次,并应在每层填料间加少许银色石墨粉。不应连装几圈,一次压紧,更不得使许多圈连成一条绕入填料函中,这种装填法只能作临时试压作业用,不允许用作正常运行阀门的密封填料装填方式。正确的方法是将各圈填料的切口搭接位置,相互错开120°,这是目前普遍采用的装填方法。也有其他填料搭口错位方式,如填料各圈搭口互错90°,也有90°和180°交互错开。在装填填料的过程中,每装1~2圈应旋转一下阀杆,以检查阀杆与填料是否卡阻,而影响阀门的启闭。

选择填料规格时,严禁以小代大,没有合适宽度的填料时,允许用比填料函槽宽1~2mm的填料,但不允许用手锤打扁,而应用平板或碾子均匀地压扁填料。压制后的填料,如发现有质量问题,应停止使用。设有分流环的填料函,应事先测量好填料函深度和分流环的位置。分流环要对准填料函的引流管孔,允许稍微偏上,不准偏下。

填料函基本装填满后,应以压盖压紧填料。操作时,两边螺栓对称拧紧,用力均匀,压盖不得歪斜,以免填料压偏或压盖接触阀杆,增加阀杆摩擦阻力,压套压人填料函内,也可以一圈填料的高度作为压套压入的深度,一般压入深度不得小于5mm,并且随时检查阀杆与压盖、压套以及填料函三者的间隙要一致,转动阀杆时,受力均匀正常、操作灵活、无卡阻现象。如果手感操作力矩过大时,可适当放松压盖,减小填料对阀门杆的摩擦阻力。

V形填料和模压成形的其他填料,应从阀杆上端慢慢套入,套装时要注意防止填料内圈被阀杆的螺纹划伤。成形V形填料的下填料(填料垫)凸角向上,安放在填料函底面;中填料凹角向下,凸角向上,安放于填料中部;上填料凹角向下,平面向上,安放在填料函的上层。

填料函一般不需修理,但阀门使用后若有腐蚀现象或有杂物黏附,修理时要清理擦拭,用砂布磨光,腐蚀严重,出现麻坑者,应在车床上车去不平的表面。