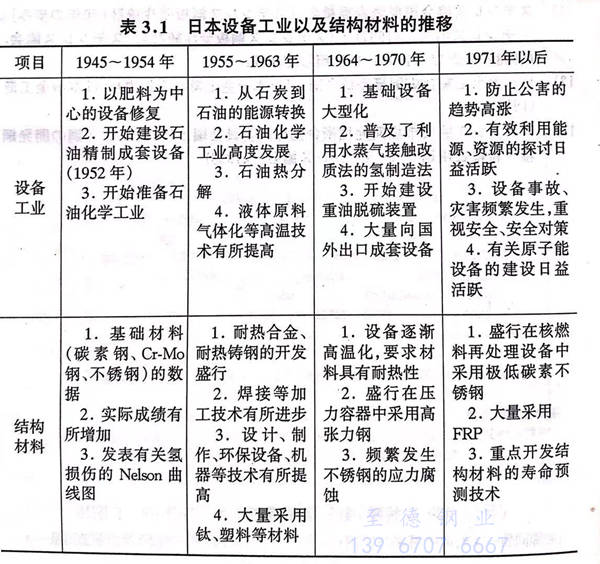

日本的化学工业在第二次世界大战中受到毁灭性的打击,战后为了打破食品供应困难的局面,以化学肥料为中心推进复兴步伐,以此为契机,氨、硫酸、碳化物等工业得以迅速恢复。表3.1把战后30年划分为4个阶段,这构成了日本化学工业的结构材料的发展大事记。

因为化学肥料获得增产,所以最初不锈钢多用于硫酸铵制造设备,1950年以后又多用于支撑制衣工业的纤维工业以及纸浆工业,1955年以后进入石油精炼以及石油化学的全盛时代,作为耐腐蚀性材料的不锈钢用途显著增多。1965年以后,在此基础上,针对含酸、氯化物等成分的恶劣环境,对用于防公害机器,特别是排烟脱硫设备的耐腐蚀性不锈钢的需要急速增加。

一般不锈钢在中性或者是弱氧化性酸环境中具有较强的耐腐蚀性,可是有时候在含有非氧化性酸、强氧化性酸以及氯化物的环境中就不能充分发挥其耐腐蚀性,所以以耐腐蚀性为目的的不锈钢开发,主要是以这种环境为对象来进行的。针对酸的处理,主要使用奥氏体不锈钢,不过对于硫酸、盐酸、醋酸等非氧化性酸,就要添加钼铜硅等元素以及加大镍含量。发明奥氏体不锈钢的德国Krupp公司,如前文所述,早在1936年以前就开发出了添加钼铜或两者同时添加的奥氏体不锈钢。第二次世界大战后,日本对面向化学设备的不锈钢开发,始于把欧美已经开发的产品国有化之后,从20世纪60年代起,日本才开始开发自己的不锈钢。当时,存在环境腐蚀的问题,其主体是非氧化性酸,其对象是各种化学药品、肥料、纤维、纸浆等设备,进入20世纪60年代以后除了特殊情况以外,这些问题基本都获得了解决。

另外,虽然石油精制设备以及石油化学设备中也使用了许多不锈钢,可是由于过去在不锈钢使用上的腐蚀现象,主要是应力腐蚀裂纹和点腐蚀。与石油精制相关联的设备的方面,1965年以后,针对燃气引起的大气污染,作为对策相继建设了重油的氢华脱硫设备,所有针对高温高压的硫化氢以及氢腐蚀。18Cr-8Ni系列不锈钢作为结构材料被广泛利用。与此同时,晶界性应力腐蚀开裂成为一个大问题。这种裂纹是硫化氢-氢气在设备停止时产生的过多硫酸引起的。有人对其发生条件或防止对策进行了研究,作为材料性质上的对策,使用了含钛或含铌的稳定化不锈钢(321不锈钢、347不锈钢)。与此同时,在使用321不锈钢时,为了保证碳得到固定,有人推荐将钛/碳比值定在7以上,并降低固溶化热处理温度。另外,1955年 以后石油化学工业也获得显著发展,不锈钢得到广泛使用,主要的腐蚀问题还是由乙烯成套设备分解炉中的浸炭以及各种设备中遭遇的氯化物所引起的应力腐蚀。