如上所述,人们开发了许多耐点腐蚀、缝隙腐蚀的不锈钢,但作为耐蚀材料,还要求能有效抵抗第7章提到的应力腐蚀断裂。关于合金元素对耐点腐蚀、耐缝隙腐蚀的影响,有人已尝试用公式来表明主要元素对耐腐蚀的影响,Lorenz等人在1969年发表报告说,许多不锈钢的点腐蚀电位与钢中的%Cr+3.3(%Mo)的值密切相关。但1982年Herbsleb 分析了多种不锈钢在1 mol/dm3 NaCl溶液中的点腐蚀电位与%Cr+3.3(%Mo)之间的关系,结果含氮不锈钢显示%Cr+3.3(%Mo)量以上的点腐蚀电位,特别是针对含钼钢,他提出用%Cr+3.3(%Mo)+30(%N)作为氮影响下的耐点腐蚀性的指数。之后,许多研究者提出了同样的公式,但氮的系数却有所不同,在13~30之间浮动。虽然16这个系数被广泛采用,但是实际上最大的数值更能反映试验结果。此外,如前所述,在双相不锈钢方面,也开发出了钨添加钢,因此针对钨添加钢,计算钨的影响效果时,一般把钨当作钼的1/2来算.另外,因为最近正在开发高锰、高氮奥氏体不锈钢,所以应该考虑锰对这种钢的负面效果,故有人提议在进行计算时应把(%Mn)加进来。

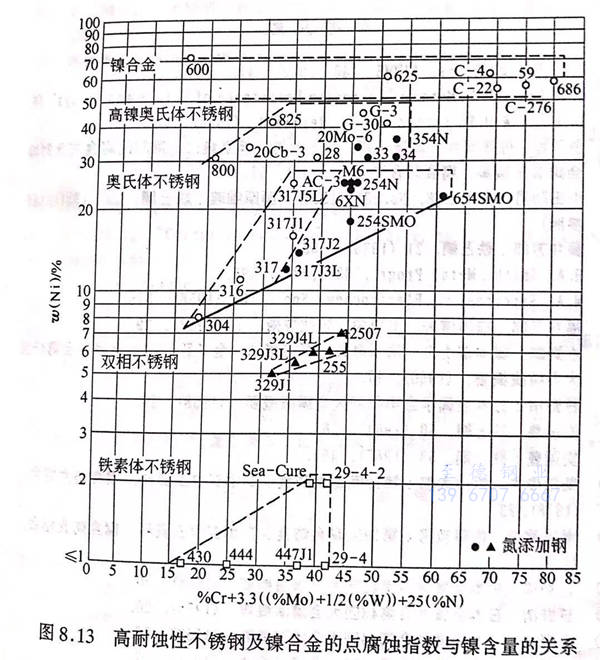

如果以点腐蚀指数(但氮的系数为25)为横轴,以耐应力腐蚀断裂性的主要测量标准-镍含量为纵轴,那么市场上出售的各种不锈钢及耐蚀镍合金就可以用图8.13表示。越位于石侧的合金,其耐点腐蚀性和耐缝隙腐蚀性越优良;尤其是在奥氏体不锈钢中,在图中的位置越靠右上角,其耐应力腐蚀断裂能力越强。图中的黑点表示含氮不锈钢,由此可知,通过添加氮元素,可以大量开发耐点腐蚀性、耐缝隙腐蚀性优良的奥氏体不锈钢。

从此图中还可以得知,由于使耐点腐蚀指数增大的合金化过程,导致了α相等异相的析出,可加工性降低,所以在市场出售的合金中,镍含量也越来越多。因此,在铁素体及双相不锈钢方面,开发耐点腐蚀、耐缝隙腐蚀性更优良的钢种时,面临着怎样改善加工性这样一个重要课题。而在奥氏体不锈钢方面,如果镍含量高的话,那么增加改善耐点腐蚀、耐缝隙腐蚀性的元素Cr、Mo等就很容易。氮含量的升高使不锈钢的热变形抵抗能力增强,所以从制造的角度来说,氮的添加量也受到限制。现在各种表面改质法越来越先进,因此今后不仅通过改变合金的成分,还应该通过提高表面的耐蚀能力来开发更先进的耐蚀材料。