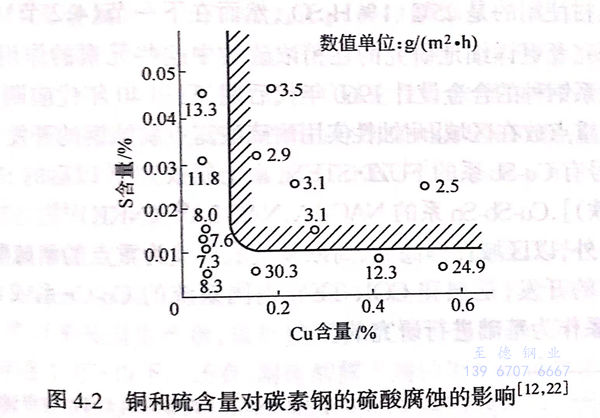

含铜钢在1%硫酸中的腐蚀,与一定程度的硫共存时比碳索钢降低,可是硫过低时反而增大,这是1965年(昭和40年)高村发表的非常有趣而且有价值的结论(参照图4-2)。

以前对酸中铜的效果虽然也进行过种种研究,可全部是根据铜能够抑制钢中硫的腐蚀的观点.因此这是Cu/S比率在一定值以上对提高耐蚀性有利的观点。

同年Williams等在发表的论文中认为,如前一节所叙述的那样,在42%硫酸中含铜在0.1%以上的钢耐蚀性优秀,这是当时的炼钢技术水平硫含量高的原因,然而他们在同一论文中,都对Cu/S比感兴趣,绘制了Cu/S重量比和腐蚀量的关系图。结果表明偏差非常大,然而作为倾向来说,Cu/S比高的钢腐蚀降低了,作者们认为如果Cu/S比在3.5以上,可以提高耐蚀性。

可是,这是低硫材没有包括在试验材中的结论。他们使用的Cu/S比≤3.5的钢其含铜在0.1%以下时,由于S≥0.012%,显现出硫的有害作用。相反Cu/S>3.5的试验材料,因为铜含量为0.01%~0.16%、硫含量为0.014%~0.04%,所以有效量的铜伴随着足够量的硫的结果表现出良好的耐蚀性。如果把能承受更大腐蚀的0.16%Cu、0.005%S(Cu/S=32)或0.02%Cu、0.005%S(Cu/S=4)的低硫材同时进行试验的话,一定不能得到Cu/S比大的钢耐蚀性好的结论。

高村等的研究是在1%硫酸、26℃中得到的结果,可是以后长野在1N(约5%)硫酸、35℃条件下,研究了S对含有约0.3%Cu钢腐蚀的影响,认为通过与约大于0.007%S共存能够得到良好的耐蚀性。另外,还同时出示了在0.3%Cu钢中硫低于0.007%的场合碳含量对腐蚀的影响,在碳析出FegC以上的浓度中,C/S比在20以上、Cu/S比在30以上发生非常激烈的腐蚀。

关于在中浓度硫酸中的行为,寺前等曾经对多种成分系的试验钢进行过研究。其中,在60℃的40%硫酸中试验0.3%Cu0.5% Ni-0.5% Cr-0.05%Sb钢,他们曾发表过硫含量从0.004%到0.046%的试验材料的腐蚀按直线增加的结果,这和高村等的结果不一致。并且小若等在60℃的30%硫酸中试验了0.5%Cr-0.5%Ni-0.8%Cu钢(0.005%~0.056%S),硫含量约在0.016%以下,腐蚀急减;可是在该值以上,按直线略微增大;在0.056%S时,变成为最小值的2倍。因为这些数据是与Ni、Cr或者Sb共存的,所以不能够和高村等或长野的数据进行直接比较。虽然在小若等的数据上有类似性,可是在寺前等的数据上没有看到在低硫区腐蚀的增大,这也许是由于锑的作用。

长野在上述报告中,根据纯铁或硫含量不足的含铜钢在约10-3mol以上的Cu2+离子在2mol/dm3(1N)硫酸中存在时促进腐蚀,在2mol/dm3(1N)硫酸中加入H,S时纯铁随着H2S浓度增大而腐蚀性增强,以及硫含量不足的含铜钢降低腐蚀的这些结果,叙述了硫含量足够的含铜钢因溶解析出Cu2+和H2S,在钢表面生成Cu2S的沉淀性覆膜,主要通过覆盖阴极的活性点而降低了腐蚀.Cu2S的生成和以前提出的关于铜防蚀作用的几篇报告的观点是一致的。

长野在另外的报告中指出,即使含铜钢中的硫充分,在与少量Y、Zr、Ti、V、Mo、W共存时,在硫酸中(实验使用1NH2SO4),含铜钢会加速腐蚀。这是由于前3种元素在钢中生成不溶于硫酸的YS、Mn(Zr)S、Ti2S,抑制了硫的效果;而后3种元素在硫酸中溶解后分别生成VO-3、MoO2-4、WO2-4,妨碍了Cu2S覆膜的生成。

下面归纳一下寺前等在60℃ 40%硫酸中进行的在0.3%Cu钢(0.004%~0.006%S)中添加各种元素的试验结果。

对提高耐蚀性有效果的元素:Sb、Se、As

对提高耐蚀性稍微有效果的元素:Si

对耐蚀性几乎没有影响的元素:Sn、Bi、Te

使耐蚀性稍微降低的元素:C、Mn

使耐蚀性降低的元素:Cr、Ni

使耐蚀性显著降低的元素:P、S、Ti、Mo

这些元素中被认为有效的添加元素的量是把基体钢的腐蚀量定为1时,分别为0.05%Sb:0.44,0.1%Sb:0.31,0.07%Se:0.59,0.12%Se:0.53,0.08%As:0.80,0.21%As:0.76.并且,通过添加0.5%Ni、0.5%Cr、0.5%Ni-0.5%Cr可以促进腐蚀的量分别为2.3、1.4、1.7.可是,在0.3%Cu-0.5%Ni-0.5%Cr中添加0.1%以上的锑时,则变为0.5,锑抑制了Cr、Ni的促进作用。

关于0.3%Cu-Sb钢可减轻腐蚀的问题,根据极化行为的测定和腐蚀生成物的X射线衍射结果,认为是由于铜抑制了阳极反应,而锑在强化抑制阳极反应的同时,在表面形成了Cuz2Sb覆膜,抑制了阴极反应。

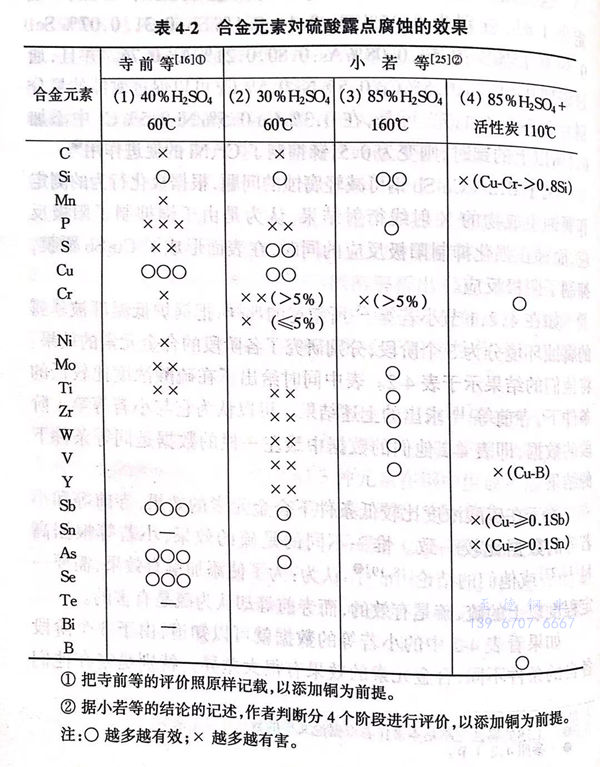

如在4.2.1节小若等所叙述的那样,把锅炉低温部被暴露的腐蚀环境分为3个阶段,分别研究了各阶段的合金元素的效果。将他们的结果示于表4-2.表中同时给出了在硫酸浓度比较低的条件下,寺前等求出的上述结果。可以认为它与小若等第1阶段的数据,即表4-2他们的数据中最左一栏的数据是同等条件下的结果。

关于在硫酸浓度比较低条件下合金元素的效果,寺前等和小若等的数据比较一致。惟一不同的是硫的效果,小若等根据高村或他们的结论认为:为了使添加铜有效果,需要一定程度以上的硫,硫是有效的,而寺前等却认为硫是有害的。

如果看表4-2中的小若等的数据就可以知道,由于3个阶段各自的条件不同,合金元素的效果有很大差异。特别是铬在他们认为最重要的第3阶段,即在加入了活性炭的85%硫酸、110℃条件下,虽然是被指定为有效的元素之一,但是加入5%Cr以上,在没有活性炭存在的高硫酸浓度条件(第2阶段)或者低硫酸浓度条件(第1阶段)下则是有害的。而且,铬在其含量低于5%以下的场合,即第1阶段也是有害的。另外,在第1阶段有效的锑和锡在高于0.1%以上时在第3阶段也是有害的。

关于合金元素对耐候钢的影响,研究者之间的意见是比较一致的,即使耐海水钢或耐沟状腐蚀电焊钢管也没有很大差异,可是在耐硫酸露点腐蚀钢上则出现了相当复杂的状况。