根据现有文献可知,最初对具有合金成分钢进行海水腐蚀试验的是由INCO公司的 Francis L.LaQue 于1935年在KureBeach,N.C.开始的。如同在耐候钢一章中所叙述的那样,5年后的1940年,LaQue开始在该场所进行大气腐蚀试验,至今为止该场所已经成为世界上屈指可数的大气暴晒试验场。谈到1935年,在那之前,也就是在1933年U.S.Steel 公司发表了Cu-Cr-P系(当初)的耐候钢COR-TEN之后,人们已经通过ASTM大气暴晒试验搞清楚Cu或Cu+P对耐候性的效果(参照2.1.1节)。但是,那时除Cu-Cr-P系外,有关海洋大气等条件下低合金的大气暴晒数据还很少。

1941年5月27日在Kure Beach开始的钢桩海水试验中,除了碳素钢以外还试验了0.23%Cu的含铜钢。钢桩长度约11m(36 ft)、厚度约9.5mm(3/8in),分别用了2根。令人感兴趣的是,它与在稍前(1937年)开始的英国海水全浸试验(本节后述)不同,该试验从平均潮位到海底土虽然只有约1.5m(5ft),却使用了从海底土延伸到海上大气的钢桩。现在人们都知道,设置在海水中裸露钢桩的腐蚀在海水飞溅带及平均干潮位以下为最大,这一事实是1949年由著名的 Humble 报告公之于众的,所以可以认为该试验(进行到1946年,未发表)的作法构思巧妙。

1946年,由于附近扬水场泵停止运转,没有海水流人,因此环境条件改变,试验中止。把试验材料回收进行研究发现,在海水飞溅带腐蚀峰值位置,含铜钢和碳素钢在腐蚀上没有差别,在平均干潮位0.3m(1ft)下的腐蚀峰值位置,含铜钢的腐蚀约为碳素钢的60%。并且,在潮差部两种钢都发生了剧烈的孔蚀。

1946年7月,在以前的试验材里加入市售的低合金钢,到1950年为止继续进行了3年7个月的钢桩试验。这次没有流速,把潮位的变化作为影响因素。将海水飞溅带与碳素钢的腐蚀峰值进行对比,含铜钢约80%,市售的低合金钢约70%。

1950年,INCO公司的海水腐蚀试验场从Kure Beach迁移到现在的Harbor Island,N.C..现在被称为 La Que Center for Cor-rosion Technology.1951年,U.S.Steel 公司的 Larrabee 在这个试验场开始了Cu-Ni-P系低合金钢的长尺材暴露试验。采用Ni含量为0.3%或者0.5%、Cu含量为0.2%或者0.5%、P含量为0.11%~0.17%的6种钢材。试验材料定为长度6m(约20ft)、宽度150mm(约6in)。

有趣的是,虽然已经开发了COR-TEN,为什么不在这里进行COR-TEN或者 Cr系低合金钢的试验呢?把含铜钢(0.23%Cu;P0.013%,较低)和碳素钢一起作为比较材料。

根据所发表的5年间的试验结果,Larrabee在文献的绪言中说:“Previous exposure tests have showen that Ni-Cu-P steel haveSuperior corrosion resistance in this zone[作者注:splash zone(海水飞溅带)]”。可是没有引用文献。根据叙述U.S.Steel公司耐海水钢开发经过的绀野的资料(资料5),当时在Carnegie Ilinois 公司的Larrabee把Cu、Ni、Cr、P以及将其组合的17种试验钢在工业地区、田园地区及临海地区(Kure Beach)进行了大气暴晒试验,Ni-Cu-P系钢在海滨大气中显示出良好的耐蚀性,据说成为了Ni-Cu-P系耐海水钢开发的开端。然而,即使在系列试验中,实际含Cr的钢在17种钢中只有3.1%Cr-1.1%Cu(低P)和3.5%Ni-0.16%Cr(低P)两种,好像没有把铬作为主要研究对象。

1970年出版的U.S.Steel 公司 Schmit 和Phelps有关海洋中使用结构钢的文献,给出了关于碳素钢、含铜钢、耐候钢(Cr-Si-Cu-Ni-P系、ASTM A242、Type 1)等,在Kure Beach 的24.38m(80 ft)及243.8m(800 ft)地段进行大气暴晒试验的结果。根据该结果,离海岸24.38m(80ft)地段经2年暴晒,耐候钢的减厚量是0.16mm(6.4mil),与碳素钢的减厚量0.9mm(36 mil)相比,耐候性高5倍以上,可是耐候钢0.16mm这一数据要比243.8m(800 ft)地段的碳素钢7.5年的数据差。24.38m(80ft)地段的耐候钢5年间的腐蚀减量增加到0.49mm(19.4mil),说明即使比碳素钢好,绝对的耐腐蚀性对于裸露使用也不完全充分。

关于该数据没有引用文献,不知道是什么时候得到的,然而作者1960年与Phelps见面时,他曾经说过耐候钢在24.38m(80ft)地段、进而在海水飞溅带耐蚀性不好是因为添加了铬,所以U.S.Steel 公司从耐候钢里除去了铬。假如该数据或者类似的数据在20世纪50年代初期存在的话,那么上述的考虑方法把铬除外是可能的。铬是能有效地提高钢在海水中耐蚀性惟一的元素,正如后面所叙述的那样,U.S.Steel 公司的耐海水钢是为了减轻飞溅带的腐蚀,可能也没有把海水中的耐蚀性作为目标,这与不加铬是一致的。

下面在谈一下 Larrabee 在Wrightsville Beach做的长尺材海水试验。虽然试验连续进行了9年,可是只发表了5年的结果。6种钢材之中0.5%Ni-0.5%Cu-0.12%P钢显示出最好的结果。在海水飞溅带的腐蚀峰值位置最大减厚量是2.2mm(87 mil; 0.44mm/年),平均减厚量是0.43mm(17 mil;0.09mm/年),碳素钢的最大值>6.2mm(穿透249 mil板厚;>1.2mm/年),与平均值2.45mm(98 mil;0.49mm/年)相比,最大值是3倍以上,平均值是5倍以上。另外,两种钢的数据平均减厚量分别约1mm及3.5mm。

同时进行的 Kure Beach 24.38m(80ft)地段大气暴晒3.5年的结果是,0.5%Ni-0.5%Cu-0.12%P钢的腐蚀量是0.28mm(11mil;0.08mm/年),碳素钢是2.3mm(93 mil;0.66mm/年),这与长尺材海水飞溅带的平均腐蚀率相当接近,说明了24.38m(80ft)地段试验场大气腐蚀的严酷性。但是,平均腐蚀率的比(碳素钢/低合金钢)在飞溅带是5.8,在24.38m(80 ft)地段是8.5,可见低合金钢的优越性大。Larrabee谈到该问题,如果在飞溅带比水面更高的部分,那么这种优越性是能够期待的。另外,这种低合金钢在24.38m(80 ft)地段的3.5年的减厚量0.28mm(0.08mm/年)比前述的耐候钢2年的减厚量0.16mm(0.08mm/年)或者5年的减厚量0.49mm(0.1mm/年)虽然没有大的差别,可是如果看碳素钢的数据,在这个暴晒场进行腐蚀试验,好像每年有很大差异,也许不能直接进行比较。

长尺材海中部分的腐蚀,无论碳素钢或者0.5%Ni-0.5%Co-0.12%P钢,平均减厚量5年约为1.1mm(45 mil;0.23mm/年),都是相同的。在这篇报告中正像Larrabee 所叙述的那样,海水中钢的腐蚀取决于向钢表面提供溶解氧的多少,这在当时已经众所皆知。如果假定由于钢的化学成分在海水中的腐蚀速度不同,那么表面生成的作为锈层溶解氧扩散障壁的性质也应该不同。

可是与大气中生成的锈层不同,低合金钢化学成分的不同几乎不能使锈层的性质产生差别,该结果没有出乎意料之外。在本节后面叙述的英国研究结果也表明,能使海水中腐蚀减低的元素大体上只有Cr,而Ni、Cu、P几乎没有效果。

用于护岸等的钢桩的腐蚀,如上所述在海水飞溅带最大,这部分的腐蚀损伤决定了钢桩总体的使用寿命,所以减低飞溅带的腐蚀也就是意味着延长了钢桩的使用寿命。如Schmit和Phelps所叙述的那样:“飞溅带的防蚀,因为涂漆、包敷、混凝土都会提高成本,所以对耐蚀钢才有意义。可是,在海水中碳素钢的腐蚀速度很小,经过20年为0.05mm/年(2mpy),比这更低的是0.025mm/年(1mpy),在多数场合下即使不进行防蚀也能满足使用要求,如果需要的话可以实施电气防蚀措施”。这样的考虑方法是妥当的,应该把海水飞溅带耐蚀性优秀的耐海水钢作为生产目标。

从那以后,U.S.Steel 公司在美国14个场所做了实用试验后,从1964年开始以USS MARINER 钢(Cu-Ni-P系)商品名进行销售。关于实用试验在本书资料5表17中给出,初期的主要使用实例在该资料的表21中给出。如下一节所述,这种耐蚀钢的技术,先后于1965年被当时的富士制铁、八幡制铁公司及1967年被川崎制铁公司引入日本。

在英国,以英国钢铁协会腐蚀委员会为首,于1930年后期,开始了碳素钢或低合金钢的大气或海水耐蚀性的研究。这主要是考虑到在没有涂漆保护的用途上,如果能减少腐蚀率,且能够使用较薄的构件,即使价格高,也会受到工程师的欢迎。关于大气中的试验结果已经在2.1.1节中叙述过。试验的场合,主要是考虑能否在由于锚或链使涂漆受到机械损伤的船舶上使用钢板。

1935年9月,首先,为了研究放置试验材的水深影响因素、轧制氧化皮影响因素、试片尺寸引起的腐蚀率的不同等主要试验条件,开始了海水浸泡试验。结果表明,在约1m以上,水深的影响因素小,促进孔蚀的轧制氧化皮应该除掉,尺寸不同的试验材的结果不能进行比较等。并且,为了了解钢的化学组成的影响,注意到能改变溶解氧的供给状况的海洋生物的影响,进行了使锈层不同所引起的溶解氧的差如何反映到试验结果上的研究。

为了研究低合金组成的影响,所进行的4组暴露试验的第1组试验表明,0.5%Cu钢的耐蚀性和碳素钢完全没有差别。从1940年起,经7个月在Plymouth进行的第2组试验,除了9种碳素钢外,使用了0.5%Cu、0.5%Cu-0.15%P、0.5%Cr-0.5%Cu、0.5% Cr-0.5% Cu-(0.06%~0.11%)P、(2.1%~3.7%)Cr-(0.2%~1.3%)Al(3种)、0.8%Cr-0.3%Cu-0.5%Si-0.12%P钢等,全部使用了30种钢。虽然Cr-Cu-Si-P钢的腐蚀率比碳素钢稍低,可是认为在统计上几乎没有意义,实质上腐蚀率低的钢只有Cr-Al系。而且,其他钢没有发生孔蚀,而Cr-Al系却产生了0.5mm程度的孔蚀。

从1946年开始在Emsworth进行了60种钢为期5年的试验。使用的试验材是0.5%Cu-(1%~2.5%)Cr-(0.05%~0.16%)P-≤0.8%Si钢(19种)、2.5%Cr-(0.14%、1.5%)Al-0.5%Si钢(3种)、1%Cr-0.5%Cu-3%Ni 钢、(0.8%、1%、3%)Cr-0.5%Mo-(0.2%、2%、3%)Ni钢等。此外,试验材还有以0.2%Cu为基体添加总量为小于1%的As、Be、Bi、Pb、Mo、Nb、Sb、Sn、W、Ta等元素试验材。

根据2年后的结果,表明有显著效果的是铬,腐蚀率从碳素钢的约3mdd(0.075mm/年)开始随着铬的添加成直线下降,至3%Cr变成1mdd(0.025mm/年)。添加1.6%A1、3%Ni、0.5%Mo等即使没有添加铬,腐蚀率也能分别降低到碳素钢的59%、80%、90%,可是在与1%~3%的铬共存时,这些元素的贡献非带小,铬的效果非常大,并且,看不出与铬共存的Co、P、Si等元素的效果。除了0.2%C0-0.3%Be钢显示有碳素钢的75%的腐蚀率外,添加As、Bi、Pb等元素的钢没有效果。单独添加0.5%Cu,与0.15%P共存时,虽然腐蚀率稍有下降但是由于数据少还未能搞清楚。

5年后的结果与2年后的结果没有实质的变化。表示有显著效果的是铬,2.5%~3%Cr使腐蚀率减少一半.结果最好的是1.4%Al-2.8%Cr-0.8%Si钢,腐蚀率是1.0mpy(0.025mm/年)。可是不加铝的2.6%Cr钢的腐蚀率是1.2mpy(0.030mm/年),这一结果是否表明铝起了主要作用还不清楚。

把在这里使用的试验材,同时提供到属于工业地区的Sheffied进行了5年的大气暴晒试验。与该结果相比,在海水试验中钢中添加元素的效果小,这一结果,使报告者感到失望。溶解氧的供给控制着腐蚀速度,再加上只要作为覆盖表面锈的氧扩散障壁的性质不同,就可以期待添加元素的效果,这是当时所知道的事实,因为海水中的锈层不像大气中锈层那样受到干湿交替作用,在本质上防蚀能力就小,而且钢的化学组成所引起的锈层性质的差异小,所以与其说对铬的效果难以想像,不如说这是现在一般考虑方法的重要过程。

另一方面,美国长期在海中使用的结构物的重要性增加了,作为了解结构材料的长期耐久性,决定防蚀法应用的必要性或其设计上的正确性的基础数据,在海水中的腐蚀数据的需要增多了。Naval Research Laboratory的 Southwell 和 Alexanders等,从1946~1947年起在巴拿马的Ft.Amador海面2.4km的Naos岛(太平洋)上进行了52种金属材料的海洋暴露试验。所用的材料中12种是钢,除了碳素钢之外,使用了0.3%Cu、2%Ni、5%Ni、3%Cr、5%Cr及4种低合金钢。定为1、2、4、8及16年回收,反复数是2。试验是在潮差带的中央和最低潮位正下面2个部位进行的。全部用了1000片试片。

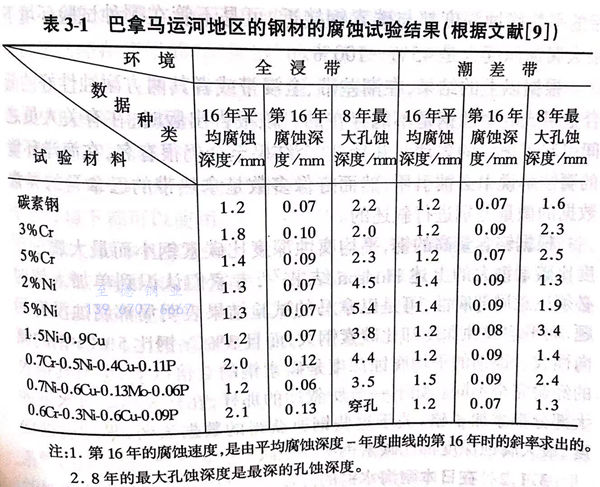

中间报告分8次出版,1970年发表了包括16年结果的最终报告。出乎意料的结果是,镍钢、铬钢、4种低合金钢在海中的耐蚀性全都比碳素钢差,在潮差带也同样差。主要的试验结果归纳于表3-1。

铬钢的平均腐蚀深度比碳素钢大20%~50%,16年后的腐蚀深度也同样大。这和在英国等得到铬在海中是有效的结论完全不同。在巴拿马的试验,第1年的平均腐蚀深度是碳素钢的1/2以下,可是第4年略超过碳素钢,8年中大致形成稳定腐蚀速度后保持比碳素钢大30%~40%的速度。但是只有孔蚀深度和碳素钢相同。相反在潮差带平均腐蚀深度和碳素钢相比没有变化,然而孔蚀深度是碳素钢的2.3~2.5倍。

镍钢在全浸带的平均腐蚀深度比碳素钢只大10%,第16年的腐蚀速度和碳素钢相比几乎没有变化,然而最大孔蚀深度是碳素钢的2倍以上。相反潮差带的16年间的年平均腐蚀深度比碳素钢大20%,可是8年间的最大孔蚀深度相同。

Cr-Ni-Cu-P系的低合金钢,在潮差带与碳素钢相同,在全浸带平均腐蚀深度、最大腐蚀深度都是50%或者更大。

Ni-Cu或者Ni-Cu-Mo-P系的低合金钢,虽然在全浸带、潮差带的平均腐蚀深度都与碳素钢接近,可是不管在哪种试验环境下最大腐蚀深度也是45%~100%。

根据以上的结果,在潮差带、全浸带或者其两方耐蚀性好的低合金组成的耐蚀钢是不能存在的。该报告出版时,在有关人员之间引起了很大的轰动。并且,这个结果至今仍很有名,在海洋环境的腐蚀解说中必被引用,然而好像多数是拿热带的巴拿马的异常数据的微量差别进行叙述的。

根据铬含量高的钢,平均腐蚀深度比碳素钢小而最大腐蚀深度比碳素钢大的上述Hudson结果,专家们认识到单加入铬时必须注意局部腐蚀,可是巴拿马的试验结果表明局部腐蚀没有问题,而平均腐蚀深度却比碳素钢大,而且3%铬钢比5%铬钢的倾向性大。镍钢的平均腐蚀深度是碳素钢的2倍以上,也与其他人的经验完全不同。如下一节所叙述的那样,在开发的耐海水钢的大部分都添加了铬,关于这些钢所获得的数据表明,平均腐蚀深度、最大腐蚀深度都比碳素钢明显地减轻。