U.S.Steel公司开始生产销售海水飞溅带耐蚀性优秀的USSMARINER Steel,所谓的MARINER钢的时间是1964年(昭和39年),日本的钢铁生产厂家对此非常关注。这是因为日本四周被海包围、拥有33,889km海岸线的海洋岛国,在海运或渔业上港口的修配非常重要,可以期待作为护岸钢桩的耐蚀钢将会有很大的市场。

1961年(昭和36年),日本为了缓解船只拥挤问题制定了港口修配紧急措施法,开始了5年计划。该5年计划以后连续进行过6次,日本的港口设施的储备从1965年(昭和40年)之后的20年间增大了3.5倍,所以说钢铁厂家对耐蚀钢如此感兴趣是理所当然的。

1965年(昭和40年),当时的富士制铁公司(6月)和八幡制铁公司(8月),以及1967年(昭和42年)川崎制铁公司分别引进了MARINER钢的技术,取得了该商标的使用权形成了生产销售态势。“耐海水钢”这一名词是谁首创的虽然不清楚,可是它好像是来自于已经在使用的“耐候钢”的自然表达。而且,这一名字并不一定合适。因为最初的钢全部用于护岸,以后开发的钢几乎作为海洋中的钢板桩或钢管桩使用,属于发挥耐蚀性的材料,而在管道、海水应用机器上的使用,除了特殊的钢种以外都不适用。对于没有商品知识的人一谈到“耐海水钢”将会普遍地误认为在一般的海水环境下都可以使用。

那时,日本几家公司开发了主要提高飞溅带耐蚀性的钢管桩、钢板桩.例如NKK公司于1967年(昭和42年)把标称组成0.3%Cu-0.6%Cr-0.1%P系的NK玛林钢推向市场。这是490 MPa(50kg)级的高强度钢,主要把提高飞溅带的耐蚀性作为自的。由于含有Cr,这种钢在海水中、在一定程度上比碳素钢腐蚀小,局部腐蚀也小,焊接性、焊接部的耐蚀性也良好。

这些用日本技术生产的耐海水钢是Cu-Cr-P系、Cu-Cr-Al-P系、Cu-Cr-Mo系等,其特征是主要元素不含有Ni,为了提高耐蚀性而含有Cr。这和U.S.Steel公司积极地把Cr除外大不相同。然而,各公司在实际环境下的腐蚀试验结果表明,这些含铬的低合金钢在海水飞溅带的耐蚀性良好。这一结果在下面所叙述的耐海水钢耐蚀性调查委员会的试验中也得到了证实。

该委员会由运输省港口局、运输省港口技术研究所、各钢铁厂家组成,为了研究耐海水钢的耐蚀性,从1965年起6~8年间,各公司的材料·用加工成H型钢的形状的试验材,在新泻港及京滨地区的海域进行了腐蚀试验。该报告书虽然没有公开发表,可是在运输省港口局主编的“港口设施的技术基准·同解说”(1979年刊)被引用。在附加的解说中说“在飞溅带的耐蚀钢(耐海水试制钢)的腐蚀速度,耐蚀性好的钢是碳素钢的1/2,它是Cu含量0.3%、Cr含量约0.6%、P含量约0.1%的含铜钢。”并规定了“腐蚀率足够的场合,可以不采用防蚀法”,Cu-Cr-P系在飞溅带良好的耐蚀性已被第三者承认。这种成分的钢可以说是用铬取代了MARINER钢中的镍的化学组成,巩固了在铬耐海水钢中的地位。

20世纪60年代后半期(昭和40年代前半期)世界上对海洋的开发重视起来。这时海洋开发的实体虽然还不一定明确,可是为寻求海洋资源或海洋空间,以石油挖掘装置、海中作业基地、海洋发电厂、人工岛、浮标等为代表,来自重工业对耐蚀钢的期待已寄托于钢铁厂家,而且港口、码头也显示出大型化的倾向,这对钢材的力学性能、焊接性、耐蚀性也有了更高的要求。

伴随着这种动向,以飞溅带的耐蚀性作为中心,以前因含磷限制了焊接性的耐海水钢已不能满足需求,故现需要具有耐蚀性的焊接结构用耐海水钢。因此各钢铁公司通过降低磷提高焊接性,添加以铬为主的合金元素开发了在海水中具有耐蚀性的钢材。

我认为最初市售的钢种是NKK的“玛林50(マリン50)”[1970年(昭和45年)]。这种耐海水钢具有0.35%Cu-0.6%Cr-0.45%Al的化学组成,是把前节所叙述的Hudson等的试验结果中Cr+Al对海水的耐蚀性实用化的钢种。

为Hudson等的研究提供Cr-Al系钢材的是法国Pompey公司的E.Herzog,然而NKK于1965年(昭和40年)与该公司签订了关于Cr-Al系的APS钢(8种钢)的生产的技术合作。这项合作的目的不是耐海水钢,而是对不同钢种含有2%~6.5%Cr的低合金不锈钢的耐硝酸盐应力腐蚀裂纹性、耐硫化物应力腐蚀裂纹性、砂糖设备中的耐蚀性等感兴趣。可是APS钢中有Cr-AI系的耐海水腐蚀钢,所以对铬或铝的效果比较关心。可是这种钢含4%Cr-0.8%Al(APS25),从成本,焊接性来看不适合开发,所以重新开发了更低合金系的Cu-Cr-A1钢。另外,不管Cr-Al系有促进局部腐蚀作用的 Hudson的研究结果,Pompey 公司在Kure Beach进行了46个月的海水浸泡试验,其结果表明,单纯3.5%Cr钢与碳素钢相比,最大腐蚀深度相同,平均孔蚀深度是1.65倍,相反APS 25最大腐蚀深度是1/3弱,平均孔蚀深度是1/2弱。平均腐蚀率约为碳素钢的43%.

在开发更低合金的铬系耐海水钢时,当然,减小局部腐蚀(孔蚀)的敏感性是一个开发目的,并且,为了应付焊接部的电位腐蚀,慎重地研究了焊接材料,进行了实际海水中的试验。在1970年(昭和45年)销售开始时的技术资料上给出了静冈县清水造船厂岸壁上长尺材的3年的结果。这种钢与碳素钢相比,耐蚀性在海水飞溅带是2~3倍,在全浸带是1.7~2倍。

当然,各钢铁公司都开发了具有海水中耐蚀性和焊接性的耐海水钢。在这些钢中,既有海中用的也有海中和飞溅带两用的。把磷降低到和通常焊接结构钢的同等程度,海中和飞溅带两用的钢加入铜和1%Cr,海中用的钢多数定为1%Cr。因钢种而异最大是3%Cr,并且为了抑制局部腐蚀有添加了少量钼或镍的钢种,或者为了提高耐蚀性也有加人了其他的合金元素的钢种。

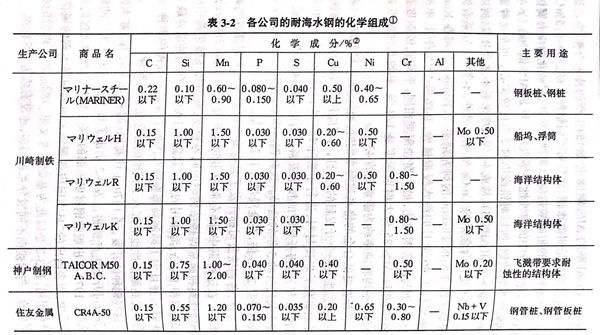

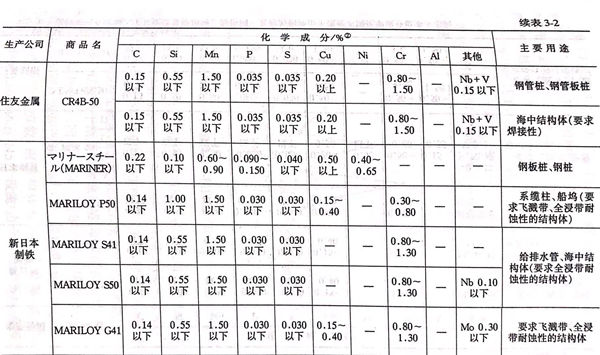

这些钢种的开发,到1970年代初期(昭和46~47年)基本结束,各公司开始生产销售。表3-2示出了日本现在正在生产的耐海水钢。1973年出版的钢材俱乐部的“关于钢材的腐蚀防蚀的资料”中,用表给出的“日本国内各钢铁公司的耐海水钢的规格”常常被引用,表3-2是以此为基础参考文献追加了以后的钢种制成的。与耐候钢不同成分系相当多,还没有成为JIS标准。

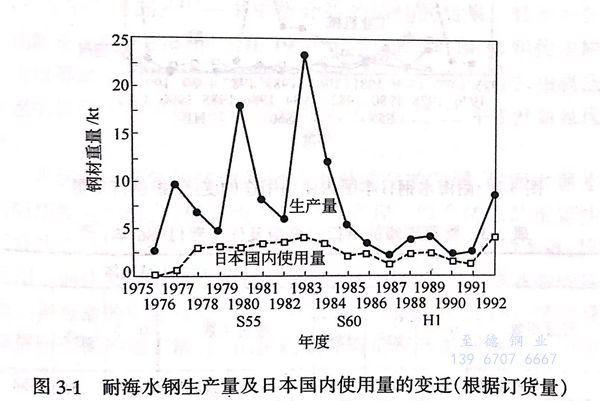

图3-1及图3-2示出了从1976年(昭和51年)到最近日本耐海水钢的生产量、日本国内使用量使用用途的预测。这期间的生产量平均是7178t,日本国内使用量平均是2382t.日本国内消耗量土木用量1992年(平成4年)是2905t,1986年(昭和61年)是1652t,1978年是1340t,虽然超过了1000t,可是17年的平均值只不过515t/年,生产量、使用量都非常少。500t的重量相当于长20m的钢板桩约100根,换算成岸壁长度仅有数100m以下的工程量。

尽管港口维修及在临海地带填海造地盛行,可是作为护岸用的钢桩几乎不采用耐海水钢。其理由虽然不清楚,然而可能是因为对防蚀不太关心没有采取任何防蚀措施的占多数,即使关心也可能是飞溅带的耐蚀性只是碳素钢2倍的性能没有吸引力等原因。

由于港口设施处于剧烈的腐蚀环境,如果防蚀不充分的话则腐蚀严重。在1986年(昭和61年),运输省港口局归纳的港口设施的劣化状况调查结果示于表3-3。就是说,在5年之内需要进行维修作业的设施数,钢结构体有642个设施(占全体的17.9%),混凝土结构体有245个设施(占全体的35%)。在6~10该表中记有“防蚀”的设施,如果设施适当地进行防蚀就能够很好地保存下来。设施需要“全面改修”、“加固”的原因,不一定全是腐蚀造成的,然而腐蚀却是最大的因素,如果放置下去,随着时间的增长只用防蚀也不能解决问题,所以防蚀的对象将会减少,而全面改修或加固的对象数将会增加。

道路、港口、桥梁这一类的公共设施是一国活力的基础,它的建设和维护管理,对保持活跃的经济活动和富裕社会的延续、发展是不可缺少的。如果忽视了这一问题,将会招来前述(2.2.3节)的《荒废中的美国》一书中所介绍的那样的后果。日本的公共设施配备正规化的时间是在1950年代后期(昭和30年代前期),与美国等国家相比,由于相关的结构体使用年限比较短,由腐蚀等引起的损伤还不明显,港口设施的老化需经过25年才开始显现出来。

直到港口设施的防蚀强化成为最关注的问题,耐海水钢才会有应用发展的机会,可是现在还没有实现。综合防蚀的重要性和经济性的结论是耐海水钢不仅防蚀性能而且使用寿命不够,所以采用了钢铁公司用另一种途径开发的包覆聚乙烯或聚氨酯的具有数十年寿命的防蚀桩或板桩。还开发了在现场施工的石蜡油或环氧树脂包覆的加工法,已在新设或原有的钢板桩或钢管桩的防蚀上应用。

耐候钢在桥梁上的裸露使用技术,在经济低迷期来临后,因为经济上的原因而被引进,最近为了解决由于维护费用的削减以及高龄化和回避3K(脏、累、危险)风潮所引起涂漆技术工人的不足,耐候钢再次得到扩大应用的机会,这和耐海水钢大不一样。

最近东京湾横跨道路桥、关西机场联络桥等重要结构体已考虑100年的长寿命和彻底地省去维护的目标,与此相对应在桥墩的海水飞溅部也分别采用了钛包层和复合涂层。

在对社会动向敏感的防蚀技术之中,考虑特别敏感的低合金耐蚀钢的历史,虽然也认为耐海水钢的命运不好,可是深感有必要充分探讨能对将来的发展做出贡献的方向。