2Cr13不锈钢在普通镀铬工艺上得到高电流效率18.3%~19%的最佳耐磨性硬铬层。

1. 在实验室条件下优化工艺参数的结果

研究温度与电流密度对镀速、电流效率及磨损失重的影响,确定工艺因素对镀层性能的影响程度,得到最佳耐磨性和较高电流效率的镀硬铬工艺。实验结果表明,当温度为48~50℃、电流密度为25A/d㎡时,镀层的外观良好,结构致密,镀速为14.8~15.4mg/(cm2·h),电流效率为18.3%~19.0%,镀层具有最高的耐磨性,且与不锈钢基体结合良好。降低温度或增加电流密度,有利于提高耐磨性和电流效率。

2. 基本工艺

a. 前处理

试片经打磨、化学除油、酸洗、弱腐蚀、水洗后带电下槽。

b. 施镀步骤

预热10~20s→阴极小电流活化1~2min→阶梯式给电,1~2min提升一次电流,5~10min内提升5次→冲击镀铬2~3min电流为正常电流的2倍→正常镀铬。

c. 电解液组成及工艺条件

铬酐250g/L 、硫酸2.5g/L 、三价铬0~5g/L 、温度48~56℃ 、电流密度20~25A/d㎡ 、40min.

d. 实验方法

改变温度和电流密度,全面交叉实验。

e. 测试方法

①. 结合力: 采用循环加热骤冷实验。

②. 镀层孔隙率: 采用贴滤纸法。

3. 实验结果与讨论

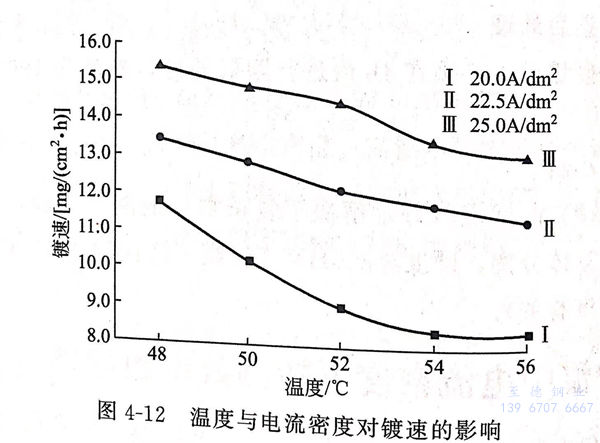

a. 温度与电流密度对镀速的影响

图4-12为温度与电流密度对镀速的影响,由图4-12可见,同一电流密度下,温度较低,镀速[mg/(c㎡·h)]反而较高,即在低温(48℃)和高电流密度(25A/d㎡)下能得到较高的镀速。

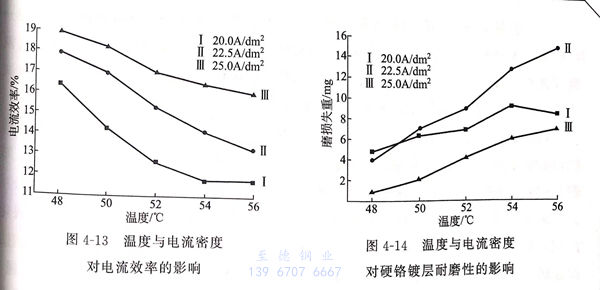

b. 温度与电流密度对电流效率的影响

图4-13为温度与电流密度对电流效率的影响。由图4-13可知,随着温度的升高,电流效率下降;而随着电流密度的升高,电流效率提高,但当温度太低时,镀层发灰,光泽性不好;而太高的电流密度下,镀层边缘烧焦、发黑。在实验工艺范围内,电流效率在11.8%~19.0%之间变化,镀层质量良好。故低温与高电流密度有利于得到较高的电流效率,而一般的镀铬的电流效率为13%。

c. 温度与电流密度对硬铬层耐磨性的影响

由图4-14为温度与电流密度对耐磨性的影响。由图4-14可知,降低温度有利于提高耐磨性;减小电流密度会降低耐磨性。硬度很高时,镀铬层的脆性较大,这主要是由于反应中析氢的影响。随着温度下降和电流密度的提高、镀层硬度提高的同时,镀层中含氢量增加,使镀层氢脆性升高。硬铬层一般要求在4h内做除氢处理。

当电流密度为25A/d㎡、48℃下所得镀铬层的耐磨性较好,并且镀层的纵向耐磨性较均匀,梯度变化小。

4. 结合力和孔隙率检测

在最佳条件(25A/d㎡,48~50℃)下电镀硬铬,对获得的镀铬层进行结合力和孔隙率分析。

①. 结合力

循环加热骤冷实验测得:所有试样循环4次以上,均无镀层脱落、起皮的现象,表明不锈钢上镀铬层结合力良好。

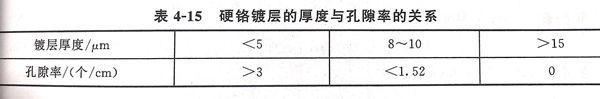

②. 孔隙率测定

结果见表4-15

由表4-15可知,当镀层厚度大于15μm时,镀层孔隙率为0,即无孔隙存在。