一、不锈钢化学镍钨磷合金层能提高其硬度和耐磨性

不锈钢由于硬度较低(200~250HV),耐磨性较差,在不锈钢制品表面化学镀镍形成的非晶镀层,在保持不锈钢原有光泽度的前提下,能提高表面硬度,镍磷镀层表面硬度能提高1倍多(约500HV多),而镍钨磷镀层表面硬度能提高2倍多(约700HV)。

二、不锈钢上化学镀镍钨磷的前处理

试样采用316L不锈钢的前处理。

1. 手工去除机械加工时留下的污物。

2. 顺逆流2次冷水漂洗,2min.

3. 碱性除油: 含清洁的碱性脱脂浴,70~80℃,15~20min.

4. 热水冲洗: 70~80℃, 2min.

5. 顺逆流2次冷水漂洗,2min.

6. 酸洗: 盐酸20%~40%(体积分数)溶液,室温,3~5min.

7. 冷水冲洗。

8. 活化: 硝酸15%~25%(体积分数),盐酸25%~35%(体积分数),水 45%~55%(体积分数),60℃,15~30min.

9. 热水冲洗: 70~80℃ 2min.

10. 分顺逆流2次冷水漂洗,2min.

11. 预镀镍

工艺为:氯化镍 200~250g/L 、 电流密度 16A/d㎡ 、温度 室温 、盐酸(37%) 120~150mL/L 、阳极 镍板 、 时间 2~3 分钟

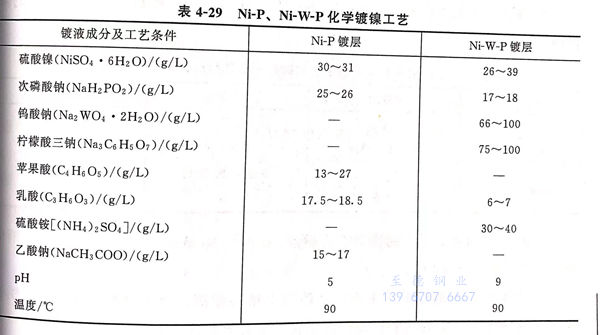

三、化学镀镍

四、化学镀层成分及性能

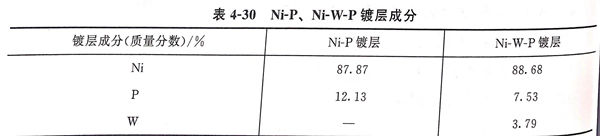

1. 两种化学镀层成分

镀层成分见表4-30.

镀层成分采用能量色散谱仪(EDS)进行分析。

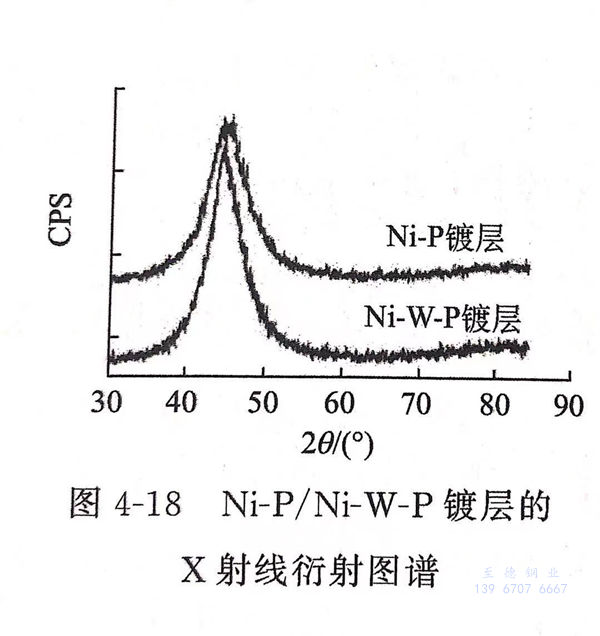

2. 两种镀层结构

采用Philips X'pert MPD Pro型X射线衍射仪进行分析,图谱见图4-18。由 图4-18可以看出,2种镀层的X射线衍射图为馒头包状,是典型的非晶态结构特征,只是Ni-WP 镀层的峰比Ni-P镀层的峰要尖锐,说明Ni-W-P 镀层结构中微晶态成分占相当一部分,分析认为这与镀层中磷含量相对较低有关。

3. 镀层外观

试样施镀1.5小时后,2种镀层都较光滑,有金属光泽,与原不锈钢试样的表面光亮度相当。与原不锈钢样品相比,Ni-P镀层的颜色略发黄,Ni-W-P 镀层略带银白色。

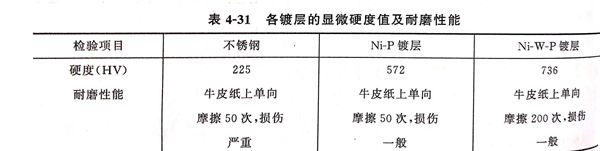

4. 镀层硬度及耐磨性

①. 硬度

采用Microhardness Tester HV-1000型显微硬度仪测得各镀层的硬度值,见表4-31 。

由表4-31可见,化学镀两种合金镀层Ni-P和Ni-W-P镀层的硬度比不锈钢的硬度分别各提高1~2倍。

②. 耐磨性

耐磨性采用牛皮纸在镀层上单向摩擦,由于硬度提高,与不锈钢相比,两种化学镀层的耐磨性能和抗划伤性能有显著的改善。

5. 结合力

采用ASTM B571标准中的热淬实验和网格实验判定。

①. 热淬实验

将试样放入250℃的烘箱中加热1h后立即放人冷水中,测试结果显示,两种镀层都未出现鼓泡或开裂现象,说明2种镀层与基体间的结合力可以满足ASTM标准中热淬实验的标准。

②. 网格实验

采用刀尖在试样表面划间距0.5mm的多条平行线或矩形网格,刀尖划痕深至基体,实验结果显示,2种镀层均无开裂脱落现象,说明镀层与基体间的结合力达到ASTM标准中网格实验的标准。

不锈钢属于难镀基体,要获得结合力强的镀层,对前处理而言,浸酸活化与预镀镍是否成功是关键所在。浸酸活化的3个因素:酸的种类、浓度及活化时间是否成功是关键所在。其中活化时间最难把握,时间过长,导致过腐蚀而失去光泽,使基体钝化从而加速氧化膜的生成。时间过短,又难以除去附着在基体表面上的致密氧化物薄膜,从而影响镀层结合力,时间以15~30min为最佳。对预镀镍而言,电流密度是关键,其值过高,生成结构疏松发黑的镍层,其值过低,也能有效获得致密且附着力好的镍层,影响后续化学镍层的质量。通过霍尔槽实验,对不锈钢表壳的电流密度值在10~16A/d㎡之间,对不同产品,其预镀镍电流密度都要通过霍尔槽实验来确定。

6. 耐腐蚀性

在3%氯化钠溶液中,不锈钢、2种化学镀层的试样在168 小时后,用肉眼观察3个试样均无腐蚀现象。没有用称重法进行腐蚀速率的定量计算,只用肉眼进行定性判断。