第一台355.6mm的MPM轧管机于1978年在Dalmine 不锈钢管厂投产。投产后不断加以改进,终于发展成世界上生产优质无缝不锈钢管的主流工艺设备,由于市场要求进一步提高不锈钢管生产的效益,几年前这种工艺发展到了它的顶峰。由于PQF工艺的发展,MPM轧管工艺的种种限制已被克服,从而将MPM轧管工艺向前推进了一大步。在中国天津钢管有限公司(TPCO)PQF轧管机的顺利投产表明这种轧管工艺将成为无缝钢管生产的一种标准工艺。

世界上最新型的无缝不锈钢管轧机于2003年年底在天津投产,这是世界上第一台 PQF轧管机(图26-5)。PQF 是 PremiumQuality Finishing 三词的缩写。

PQF连轧管机能保证最佳的产品质量。当然,只有当轧管机在日常生产中能保证产品优质,它才具有真正的竞争优势。这就需要轧机在运行中即坚固可靠,又易于操作。

早在1999年,SMS就有发展PQF轧机的设想。在穿孔和张减工艺的优化方面,SMS-Meer 拥有多项专门技术,而SMS-Uemag-Innse的主要技术领域则在MPM连续轧管工艺方面。

新的轧管机设备的目标是使钢管质量有一个飞跃,定量地说,就是使现在常用的直径、壁厚公差减少50%。

世界范围内无缝不锈钢管设备制造的经验,显示出在设备改进提高这方面具有很大的潜力,这一潜力没有被挖掘出来的原因是由于轧管设备和辅助设备配置不当。对于轧制全过程监控而言,缺少合适的检测技术,穿孔工艺过程难以掌握。另外,在轧制过程中也缺乏进行适当修正调节的执行装置。

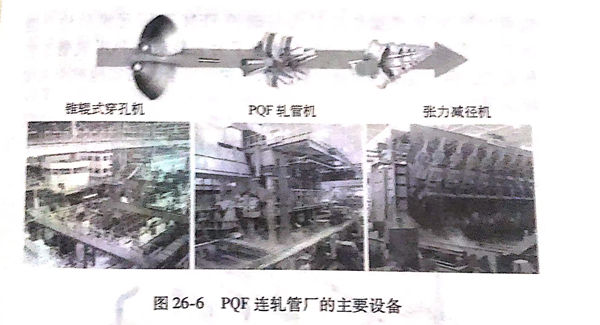

只有当所有问题具有一致且全面的解决办法后,才能在实际运行中实现既定的目标。因此,在PQF这一理念中结合了一系列完整的解决方案(图26-6),包括:

1. 辊式穿孔机,设有最优化的轧辊箱和导卫装置以及扭转变形小的机架;

2. 用于轧制延伸的三辊式连轧机,这种轧机容易操作,且产品质量优越;

3. HGC辊缝液压调节系统,使轧管延伸阶段的壁厚偏差减至最小值;

4. CARTA工艺系统,可以优化生产计划并在生产过程中进行在线调节;

5. CARTA/FGF,即自由孔型形状工艺系统,厚壁管的质量得以优化;

6. 张减机采用三组叠加传动和可调式精轧机架(FPS)以减少张减管的直径偏差值;

7. LASUS壁厚测量系统,可对壁厚进行可靠的、高分辨率的测量;

8. QAS质量保证系统,可对测得的数据进行智能评估,并提供有效的工艺过程监控。

一、三辊式连轧管机

早在20世纪90年代初,SMS-Demag-Innse 就对三辊轧管机作过报道,认为这是已发展完善的二辊式MPM轧机进一步发展的方向。三辊式连轧管工艺的优点是显而易见的,因为在张减工艺领域早已实现了由二辊式机架向三辊式机架的转变,使无缝不锈钢管的质量显著提高。对这种工艺危险性的预测,是三辊式轧管工艺应用成熟较晚的原因之一,因此要尽可能做到不用价格昂贵的试验轧机来开发与MPM轧机不同的新的孔型设计技术,特别要注意将轧件从芯棒上脱出的问题。SMS-Meer 和 SMS-Demag-Innse应用以MPM轧机操作经验为基础的FEM有限元模拟法(图26-7),实施了技术安全措施,获得了为安装新的PQF轧管工艺所需的诀窍。这是一项独立的技术,它可安全、切实地被引入实际应用之中。

与两辊式轧管工艺相比,三辊式工艺在质量和成本方面的优越性在于三辊式机架中更加均匀的变形过程。三辊式结构使得金属流变得均匀,原因是轧辊和管件间的相对速度大约降低了50%,轧制力沿周边和自由变形区的分布更加合理,未加控制的变形只有两辊式轧管工艺的一半。更加均匀的变形意味着管件截面内的壁厚偏差较小,与具有影响力的变量的关联性较小,金属变形应力就相对较低。

从不锈钢管厂的角度来看,三辊式轧管机的一个主要优点是轧制过程稳定,而且易于掌握。这个优点很重要,因为确定这种轧制过程的先决条件就是在日常生产中确保产品质量的可靠性和持久性。上述较低的金属应力使得产品范围得以扩大到薄壁管和合金含量较高的钢管。

三辊式连轧管机可以达到无缝钢管轧机灵活性高、在较短的时间内小批量生产不同规格的管子的要求、同时具有成本较低和尺寸偏差较小等优点。

为了将这些成果应用于三辊轧管工艺过程,PQF轧机结合了以下机械设计特点:轧辊的准确定位和保持正定位置的稳定性,同时在轧制过程中可以调节轧辊孔型。

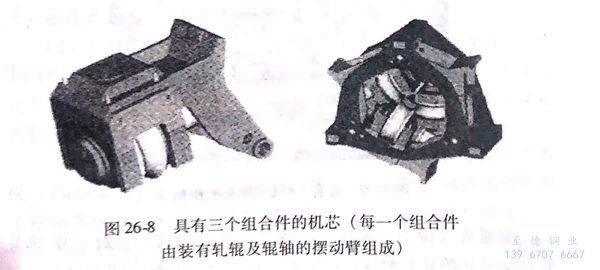

轧辊装在可摆动的横臂上,然后装入机架的机芯(图26-8)。机芯装在隧道式机座内,后者装有调整轧辊位置的液压小舱(每一个轧辊设有一个液压小舱),这些结构均使轧机既稳定又紧凑,使得轧辊定位和芯棒导向具有很高的准确度,从而将变形过程设计得很精确。

和两辊式MPM轧机相比较,上述结构又具有以下优点:

1. 轧机总体设计紧凑,基座深度最小;

2. 机架间距较小,芯棒长度较短,并具有最佳的芯棒导引系统;

3. 在封闭固定的环状机架框架内,三股轧辊力互呈120°,可相互对称吸收;

4. 由于变形均匀再加上每一个轧辊机可以液压调整,可以实现轧缝的自动调整;

5. 轴承间距离较短,作用在每一个轧辊上的轧制力较小,因此弯曲力矩较小,从而使孔型的改变量最小,管子公差明显降低。

二、壁厚测量

LASUS是设在轧机热轧区的超声波壁厚测量系统(图26-9),其工艺技术原理和冷管超声波探伤基本相同,具有同样高的精确性、局部分辨率和可靠性。上述测量技术特性对于正确而详尽地记录热轧管壁厚结构具有决定性意义,这样就可以在生产过程中进行正确的介入。

测量头(探头)装在抽芯棒装置的轧出区,它对PQF热轧管和穿孔坯的轧制数据进行记录。在张减机的输出端则设有另一个测量头以记录热轧荒管的壁厚偏差,并对管端增厚和内六角形加以确认。

三、质量保证系统

穿孔机和连轧管机对壁厚形成的影响可借QAS系统中适当的分析技术而加以区分,从而对两个机组分别实现工艺过程最佳化。在各种情况下可由单通道测量系统来对这两种影响进行区分,此时由机器人控制测量头围绕工件的轴线回转。在QAS系统中设有被测数据的智能评价系统,这一系统对所测得的数据沿周边或轴向进行正确分类,然后加以分析评估。

四、CARTA工艺技术系统

CARTA工艺技术系统为三大轧机,即穿孔机、PQF轧机和张减机提供优化操作所需的技术。借助于CARTA工艺技术,生产计划子系统得以确定工具及其整定数据。CARTA工具管理系统可以保证工具的正确加工以及工具机架的正确管理。CARTA过程管理系统完成过程控制,从而修正整定值,使尺寸偏差减至最小。CARTA工艺技术系统包括以下6个系统:

1. CARTA-CPM 这一系统得以保证穿孔机最佳化运行所需的工艺技术,即提供轧制表所需的工具数据及其整定值,而且可以在生产过程中对整定值加以修正。

2. CARTA/EC(穿孔机壁厚不均控制系统) 采用CAR-TA-EC 对壁厚不均加以控制可获得良好的经济效益,这一系统由过程数据分析和故障诊断两个系统组成,其功能是大大改善穿孔机壁厚不均的状况。

3. CARTA/PQF 借助于CARTA/PQF的PSS过程监控系统(Process Supervision System)以及CARTA/PQF的液压辊缝调节控制系统(HGC),可在轧制过程中对轧机调整进行修正,这样可对管子产生补偿影响。

更换轧制规格时,有时往往需要改变辊缝调整或改变速度系列,从而改变中间机架张力状态或延伸系数分配以优化变形过程。这样,可改变在轧制过程中的摩擦力、温度和材料性能的影响。辊缝调整也可以在轧制过程中进行,以便使温度的影响得以补偿。此外,轧制过程中芯棒磨损的影响也可以采用适应性调整而加以修正。采用这一系统也可以使管端轧得薄一些,以减少在张减过程中的管端的增厚。

4. CARTA/SRM 采用这一系统,张减机的轧辊速度可以自动适应,从而将壁厚偏差减至最小。通常所配置的过程控制系统包括管端控制系统CEC和平均壁厚控制系统WTCA/L.工件通过张减机时,控制系统调整工件的延伸,使壁厚符合要求。与没有设置控制系统的张减机相比较,壁厚偏差精度和收得率能提高几个百分点。从运行经济性的角度看,有必要设置这种形式的控制系统。

5. CARTA/FPS 成品机架采用可调机架(FPS),可以减小直径偏差,即降低平均壁厚偏差和不圆度。图26-10所示的是用于这一用途的具有可调机架的张减机。CARTA/FPS的功能是管理专用机架和确定其整定值。

6. CARTA/PL(Planning)这一系统对测得的数据、操作台的输入值和设计数据等工艺参数进行评估,其目的在于建立经验数据库,优化过程计划,利用从生产操作中获得的经验进行生产过程控制。采用这一子系统的目的是使一批管子的生产中以最小量的管件生产出符合规定公差的管子。

所有以上这些新技术的目的在于提高无缝不锈钢管生产的灵活性,并使尺寸偏差降为最小值。

五、天津钢管集团有限公司(TPCO)的PQF连轧管机

天津钢管集团有限公司的三辊连轧管机融合了PQF轧管工艺所有的精粹功能,也是世界上首台此类轧机。该厂所生产的不锈钢管外径为31.8~168.3mm,年产量为40万/吨。主要设备组成为:环形炉;锥辊式穿孔机;5机架PQF轧管机,其前设有空轧机架,其后设有芯棒抽出机;再加热炉;24架张减机。

为缩短节奏时,增加产量,轧机的芯棒由抽出装置抽出,为此芯棒抽出机设有液压辊缝控制设施。PQF三辊轧管工艺比较容易掌握,易于达到高级产品质量水平,可轧制如304L不锈钢等合金含量较高的钢管,因此可以说实现了轧管工艺技术更进一步的目标。