影响不锈钢因科着色法的因素主要有以下几点:

1. 材料成分与着色关系

着色用不锈钢基体化学成分是含铬13%~18%,含镍约12%,含铁>50%,含锰约10%,含碳约0.12%,含硅约2%。常用不锈钢中18-8型奥氏体不锈钢是最适合的着色材料,能得到令人满意的彩色外观。因其在着色溶液中较耐腐蚀,故可得到鲜艳的色彩。铁素体不锈钢由于在着色溶液中增加了腐蚀倾向,得到的色彩不如奥氏体不锈钢鲜艳、光彩夺目。低铬高碳马氏体不锈钢由于其耐蚀性更差,只能得到灰暗的或黑色的表面。当铁合金中铬含量达到12.5%(原子)时,其电位由原来的-0.56V跃变为0.20V,当含量高达25%(原子)时,电位还会有新的跃变,因此,不锈钢的含铬量最少是13%,如Cr13不锈钢。

2. 材料加工状态与着色关系

当不锈钢经过冷加工变形后(如弯曲、拉拔深冲、冷轧等),表面晶格的完整性发生破坏,使形成的着色膜不均匀,色泽紊乱,冷加工后的耐蚀性也下降,形成的着色膜失去原有光泽。但这些可以通过一定温度的退火处理,可恢复原来的显微组织,仍能得到良好的彩色膜。

3. 前处理对着色的影响

①. 抛光

可用机械抛光、化学抛光或电化学抛光,要求表面光洁度一致,避免造成色差,最好达到镜面光亮,可得最鲜艳均匀的色彩。不锈钢机械抛光后立即进行着色处理,若抛光后在空气中放置一段时间,外表面会形成一层氧化膜,与着色膜的结构不同,其厚度在1.0~10.0nm之间,有一定的耐蚀性,在着色液中不易除去,因而影响新的着色膜的形成,使着色时间延长,使着色后形成的色泽变深变暗。电化学抛光也能使不锈钢表面形成钝化膜,如不除去钝化膜,能使着色速率变慢,但电抛光形成均匀平整的表面,使色泽光亮,均匀性改善。

②. 活化

凡是能使不锈钢基体表面活化的因素,均可加速着色过程。一切自然形成的肉眼不可见的氧化膜,是着色的大敌,是着色成败的隐患,在着色前应该去除。为了消除不锈钢表面的钝化膜,获得新鲜表面,活化程度应恰当,以出现小气泡后10~15秒为宜。若活化不足,着色的起色电位时间延长,并出现颜色不容易控制,若活化过度,表面发生过浸蚀,使着色膜变得暗淡无光。活化用强酸腐蚀的方法会造成表面腐蚀活化,影响着色后色泽的鲜艳性。用下面两种方法处理,能得到较好的结果。

电解活化:a.磷酸(H3PO4)10%,阳极电流密度1A/d㎡2,温度室温,时间3~5min,阴极铅板;b.硫酸(H2SO4)10%,阳极电流密度5A/d㎡, 温度 室温,时间5min,阴极铅板。

化学活化:硫酸(H2SO4)10%(体积分数),盐酸(HC1)10%(体积分数),余为水,温度室温,时间5~10min.出现小气泡10~15秒。

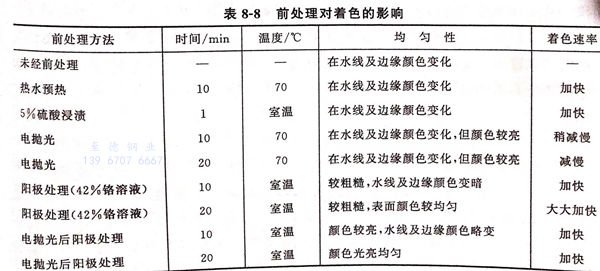

③. 前处理对着色的影响,见表8-8。

从表8-8可知,不锈钢着色工艺中前处理影响着色速率、表面颜色的均匀性。电抛光配合阳极处理的方法可得到满意的膜层。

4. 着色液浓度对着色的影响

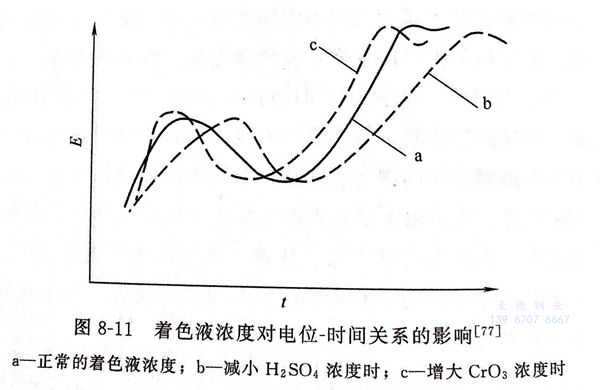

着色液浓度对电位-时间关系的影响见图8-11。

①. 为正常的着色液浓度。

②. 当铬酐浓度不变(CrO3 250g/L),减少硫酸浓度(H2SO4<490g/L),曲线右移,起色电位推迟,所需颜色的时间推迟,彩色膜的色差较明显。

③. 当硫酸浓度不变(H2SO4 490g/L),增大铬酐浓度(CrO3>250g/L),电极电位-时间曲线左移。由于铬酐浓度增加,加速彩色膜的形成,缩短到达所需颜色的时间。但若铬酐浓度过高,会使化学着色的颜色变得难以控制,在获得深色彩时,色泽不够光亮。

5. 着色液温度对化学着色的影响

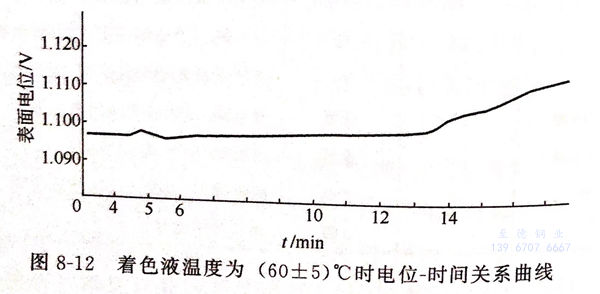

随着着色液温度的升高,离子的扩散速率加快,从而加速着色的形成。但着色液温度过高,如在90℃以上,会使溶液中的水分蒸发,改变着色液的成分。着色液温度过低,如在70℃以下,会明显降低着色膜的形成速率。见图8-12,当着色液温度为(60±5)℃,着色起色点推迟,使着色膜的色彩不均匀。

6. 着色液均匀性的影响

各种不锈钢的电化学性能不一致、着色液温度的波动、着色液浓度的变化、着色时间的长短不一,所有这些不均匀性,都对着色色彩有影响。特别是温度和时间,稍有变化,色彩随之变化,这就是国内在不锈钢着色普遍存在的待解难题,也是因科工艺专利中对外绝对保密的关键。着色液的成分和温度的不均匀是随着着色的进行而造成着色液温度和成分的变化。必须加强搅拌,及时调整补充着色液成分。搅拌使着色膜的色彩明显优于不搅拌的着色膜。

7. 添加剂对看色的影响

①. 氯化钠(NaCl): 氯化钠可明显提高着色速率,可缩短5~10min,但着色过程中会发生强烈的刺激性氯气味。

②. 碳酸锰(MnCO3): 可使着色速率加快,着巧克力色和金黄色的时间可缩短5~8min,且无刺激性气味。

③. 钼酸铵: 加入硬化处理液可明显提高着色层的光亮度。

8. 后处理对着色膜的影响

后处理是在不锈钢着色后填充氧化膜空隙,加固氧化膜以提高膜的耐磨性、耐蚀性和耐污性。

后处理方法有热水封闭、化学封闭、电解固膜处理、水玻璃封闭等方法。热水封闭、化学封闭和水玻璃封闭对表面颜色的影响不大,电解固膜处理会改变表面颜色。

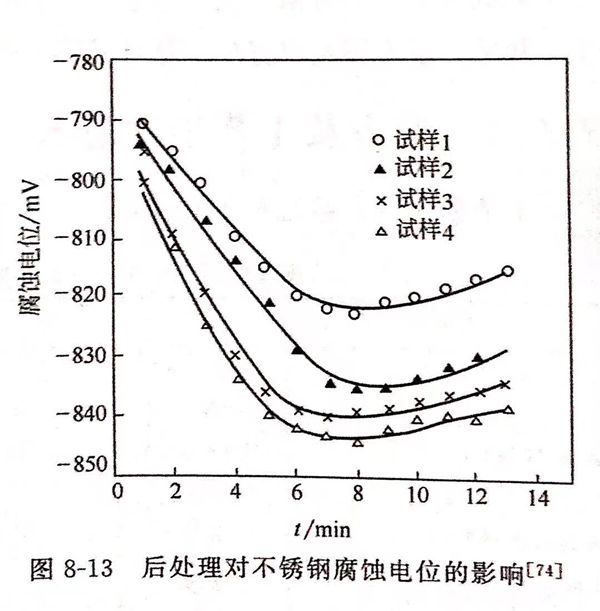

后处理对着色表面耐蚀性的影响见图8-13。在0.2mol/L盐酸溶液中,测定下列4种试样的腐蚀电位,以评定其耐蚀性。

试样1仅进行机械抛光不着色。

试样2着巧克力色,但未后处理。

试样3着巧克力色,化学封闭。

试样4着巧克力色,再电解固膜处理。

由图8-13可见,试样1的电位最低,腐蚀最严重。试样3的腐蚀电位高于试样2,试样4的腐蚀电位高于试样3。试样4着色膜经电解固膜后,具有最佳的耐蚀性,其表面形成尖晶石结构的铬氧化物,填充了多孔的着色膜,使氧化膜变得致密、增厚和硬化。

9. 国内对因科工艺研究的进展

上海钢铁研究所孙奇、顾小青在实验室的基础上,参考日本专利,结合工作经验,用实验室常规仪器来精确地控制色彩,取得色彩重现性好、色彩基本无差异、成材率达到99.5%的可喜成就,为不锈钢的研究打下基础。其实例如下。

①. 热轧 415mm 304不锈钢管材,经固溶热处理105℃×15min,酸洗,机械抛光后在70~75℃温度下,14~22min得到光亮度好、均匀性一致、重现性好的蓝色、金黄色、红色和绿色的彩钢管。

②. 热轧 2mm板材 75mm×180mm 1Cr18Ni9 不锈钢,经研磨,机械抛光后在70~75℃,在12~25min时间内获得光亮度好、均匀度一致或较致、重现性好的蓝、金、绿、红等色。

③冷轧钢板,尺寸(110~220mm)×0.4mm 1Cr18Ni9 不锈钢在76℃时,获得光亮度较好,均匀度一致,重现性好的灰、蓝、金黄、红、绿诸色。