电子束是20世纪30年代发展起来的一种高密度的能源。它是利用加速和聚焦的电子束轰击置于真空或非真空中的焊件,将电子的动能转变为热能,熔化金属形成焊缝。

电子束焊接可按被焊件所处环境气氛的压强分高真空、低真空和非真空三类。

1. 电子束焊的特点

电子束焊接与常用焊接方法相比,有下列特点。

①. 焊接速度高

由于能量特别集中,熔化和凝固过程均大大加快,大功率电子束焊机的焊接速度可达400mm/min,为氩弧焊的40倍。

②. 功率密度高、穿透能力强

焊缝深宽比大,可达50:1,即一次焊透(不开坡口)深度50mm时,焊缝宽度只有1mm,显然这要求定位精确。电子束焊一次焊透最厚钢板可达300mm,而最薄可焊0.03mm.对于大厚度钢板能实现单面焊双面成形,可以节省大量填充材料、能源和工时。

③. 能量集中

由于能量集中,焊接线能量小,因此,热影响区小,焊接变形相对减小。

④. 污染少

由于真空对焊缝有保护作用,不仅可以防止熔化金属受到空气的污染,而且有利于焊缝金属的净化,特别适宜活泼金属的焊接。电子束焊接不需要焊接材料,不会带人其他不纯的物质。

⑤. 再现性好

电子束焊因操作机械化、自动化程度很高,能很好地再现焊接过程,提高了产品质量的稳定性。

2. 焊接技术

电子束焊对焊件的表面清洁度要求很高。由于电子束横截面小,对焊件装配要求严格,焊缝间隙要求小而均匀。圆形焊件对接的圆度要求很高。一旦焊接位置不准确,往往会产生焊偏、焊漏和未焊透,直接影响焊接质量。在真空电子束焊接时,被焊工件尺寸和形状往往受到工作室限制。焊接时会产生X射线,须严加防护,以保证操作人员健康和安全。不论焊接环境压强高低,电子束均是在高真空条件下获得的。

电子束焊接接头形式有对接、角接、T形接头、搭接、棒接、管对接、端接和特殊接头等形式,其中对接接头形式应用最广。

影响电子束焊接接头质量的工艺因素很多,有焊接接头的设计、焊前清理、焊件的加工精度、焊件装配的准确性,以及工作电压、电子束电流、电子束功率、焊接速度、电子束偏离距离、焦点直径等,若其中有一个或两个参数所选并非最佳值,往往会使接头质量达不到满意的结果。因而要严格选择焊接条件,并稳定保持。

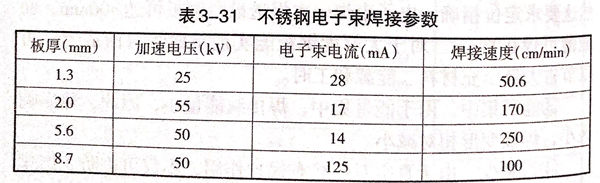

奥氏体不锈钢采用电子束焊接时,由于焊接速度快,熔池的冷却速度也快,可以防止碳化物析出,从而能提高焊接接头耐腐蚀能力。不锈钢电子束焊接参数如表3-31所示。