将板、带钢在辊式冷弯成型机上,经若干架次相对旋转的成型辊(水平辊、立辊、组合辊)连续弯曲变形以得到要求的形状尺寸的冷弯型钢的过程称为辊式冷弯成型。辊式冷弯成型是金属压力加工工艺的一种,其成型过程如图5-9所示。平板坯的特定部位经渐次弯曲成角度a2、a2、α3、···an,最后成为所要求的断面。辊式冷弯成型与型钢热轧不同之处是,其各道次金属横截面积从理论上可视为不变。这种变形也不同于非稳态变形的冲压成型,从一个角度弯至下一道的某一角度,在板坯全长上不是同时成型的,而是经过一个平缓过渡后,逐渐弯成需要的角度。

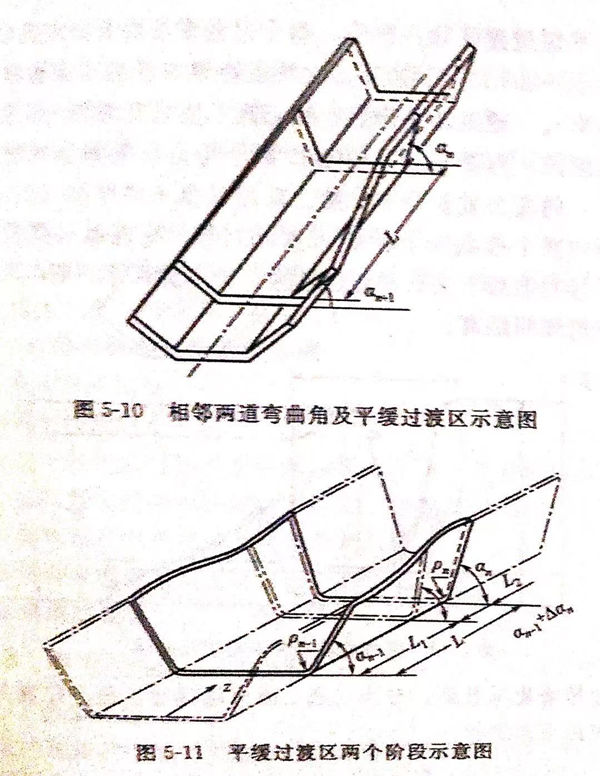

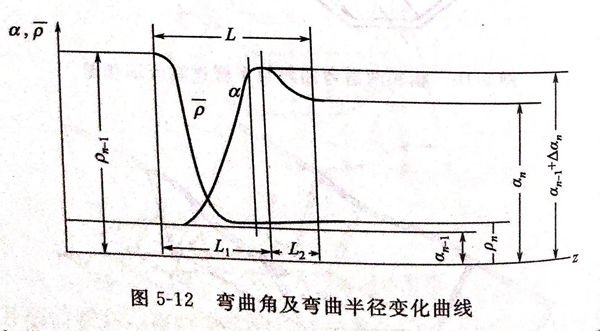

辊式冷弯成型和普通轧制过程一样,冷弯成型时带坯任意断面上的金属流动是稳定的,不随时间而变化,相邻两道次之间带坯进入轧辊位置,如图5-10所示,弯曲角由上一道次的αn-1增大到下一道次的αn,弯曲圆弧半径由rn-1,减小为rn.由于板坯前端部上拾,弯曲角增大,而产生的张力作用于边部,在相对旋转的轧辊的作用下,板带坯沿轧制方向前进并实现弯曲变形。实现板坯弯曲变形的轧辊工作部分称为轧槽(辊槽),由两个和两个以上通过轧辊轴平面所构成的轧槽断面变形区称为孔型。因此,辊式冷弯成型亦可视为板坯经若干孔型实现弯曲的稳态变形过程。从上一道辊轴平面(孔型)到下一道辊轴平面(孔型)间距离L称为平缓过渡区长度。L的大小与机架间距有关,L愈大变形愈缓和。而平缓过渡区又可细分为L1和L2两个区(见图5-11).板坯从前道孔型(对应弯曲角an-1)进入下道孔型(对应弯曲角αn),开始时坯料前端部分与轧辊下轧槽接触,在坯料中形成数值不大的弹性应力。轧件前行与上轧槽接触,在上下轧槽作用下产生塑性弯曲,即板坯在辊轴平面前(未通过an孔型)已开始了塑性弯曲变形,原来平直的边部产生纵向扭曲,形成复杂的曲线表面。坯料的横截面形状逐渐按孔型轮廓形状变化。弯折处金属连续经受弹性到弹塑性变形。随弯曲角增大,弯曲圆弧半径减小,弯折处切向正应力和弯矩增加,在板坯料前端已变形部分与轧辊压紧轧件的共同作用下,板坯边部出现拉应力,引起边部拉伸,板坯通过轧辊轴平面之后(通过孔型后),原来产生纵向扭曲的边部被拉平,辊轴平面前变形区长度不再增加而保持长度不变(L)。

这是平缓过渡区第一阶段,整个过程中弯曲角单方向增大(从(an-1增至an+Δan),见图5-12,并且坯料中性层弯曲圆弧半径从rn-1减小至rn.通过轴平面后,变形区长度仍有增加,形成平缓过渡区第二阶段,弯曲角从an+Δan减小为αn.坯料前端出现弹性变形特征,内应力重新分布,第二阶段长度不再增加(L2),在此长度范围内整个横截面上内应力彼此相等,呈现第一类残应力特征。成型过程继续下去,平缓过渡区保持形状尺寸不变,其长度通常小于两机架间距离。

弯曲角变化呈S形,分为三段。在平缓过渡区任一位置上弯曲角大小可用下式表示.

坯料横截面各个直线部分受纵向拉伸或压缩变形,与之相邻的曲线部分受弯曲变形,弄清板坯在相邻两道次间弯曲变形行为,对于制定成型方案和设计孔型具有一定的意义。

为将板带材经连续辊弯变形加工成合格冷弯型钢而进行的成型方法及工具的设计称为冷弯成型辊孔型设计。冷弯成型辊孔型设计的依据是:冷弯型材产品标准、成型材料的性能、技术要求、生产机组配置及主要参数。

1. 孔型设计的要求

①. 能够生产出符合技术要求的产品断面形状及尺寸精度。

②. 产品在全长上无水平垂直瓢曲及纵向扭转。

③. 弯折处减薄及断面残余应力最小,产品无边波、皱折及裂纹。

④. 金属出人孔型顺利,轧辊安装调整方便。

⑤. 孔型组合配置合理、孔型磨损小、辊耗低、能耗小。

⑥. 操作方便,可达最大机组生产率。

2. 冷弯成型辊孔型设计步骤

①. 确定坯料宽度。

②. 确定型钢对水平辊中心线的位置。

③. 选择型钢成型基本中心线(简称基轴)及基准线段。

④. 确定型钢过渡断面数量和形状(俗称花形图)。

⑤. 画断面配辊图和单个轧辊及辊片图。

⑥. 导卫及辅助工具设计及图纸的绘制。

⑦. 必要的校核。