浙江至德钢业有限公司利用着色电位-时间曲线,着色液中主要杂质离子(Cr3+,Fe3+,Ni2+)浓度对不锈钢着色的影响,是使着色起色电位分别升高35.0mV、6.5mV、7.0mV;着色时间延长各约20min,10min,12min;着色膜光亮度降低各约10.0%,1.5%,20.0%.研究表明,着色液中杂质离子浓度增大对不锈钢着色效果有显著影响,是导致着色液老化的主要原因。

1. Cr3+、Fe3+和Ni2+对着色起色电位的影响

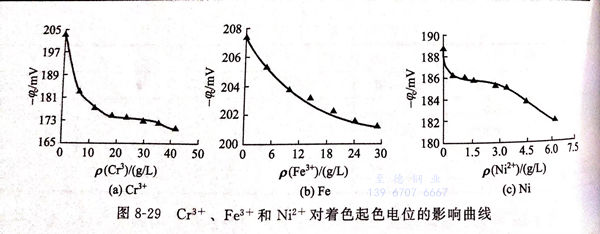

图8-29为着色液中Cr3+、Fe3+和Ni2+浓度变化对不锈钢着色起色电位的影响曲线。

①. Cr3+的影响

当着色液中Cr3+<20g/L时,随着Cr3+浓度的增大,着色起色电位迅速上升,此阶段着色起色电位升高约30mV;当Cr3+>20g/L时,着色电位上升程度比较缓慢,主要稳定在170mV.以前曾报道,着色起色电位上升到170mV的现象,主要是由于Cr3+浓度增大所致。

②. Fe3+的影响

当着色液中Fe3+由0增加到近30g/L时,起色电位φo仅升高了约6mV,可见着色液中Fe3+的浓度变化对着色起色电位的影响不大。当Fe3+超过30g/L时,由于有部分三价铁盐析出,使得电位数据不稳,不易控制,不再适合着色。

③. Ni浓度

当Ni2+<3g/L时,随着Ni2+浓度的增大,着色起色电位上升缓慢,而当Ni2+>3g/L时,随着着色液中Ni2+浓度的进一步增大,着色起色电位上升较快。

由上述着色电位-时间曲线可知,着色起色电位升高会使着色膜色彩种类减少,或每种色彩对应的电位差范围变窄,这必定要求着色过程中严格控制电位,不利于实际着色操作。

2. Cr3+、Fe3+、Ni2+对着色能力的影响

图8-30为着色电位差固定,Cr3+、Fe3+和Ni2+浓度变化对着色时间的影响

从图8-30可见,随着着色液中Cr3+、Fe3+和Ni2+的浓度增加,到达设定着色电位差所需的时间均延长。Cr3+对着色时间的延长程度最大,Cr3+由0增加到近40g/L时,对应同一着色电位差16mV,着色时间延长近18min,在Cr3+超过45g/L后,对应相同电位,着色时间延长1倍多,此时着色色液已不再适合着色。

由图8-30(b)可知,Fe3+由0增加到25g/L时,时间延长10min.

由图8-30(c)可知,Ni2+由0增加到6g/L时,对着色时间延长近8min,可见影响程度比较少。

着色液中Cr3+、Fe3+、Ni2+都会延长着色时间,减慢着色速率,减弱着色能力。

3. Cr3+、Fe3+、Ni2+对着色膜色泽与色调的影响

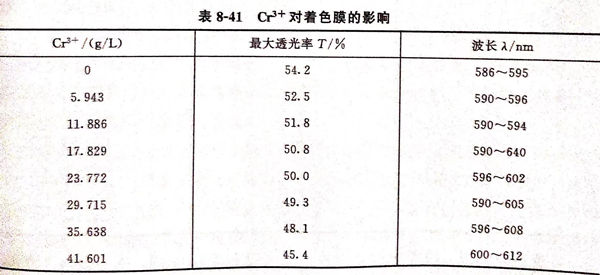

a. Cr3+对着色膜的影响

在固定着色电位差为16mV下,检测不同Cr3+浓度的着色液对着色膜的影响。实验用自制的镜面反射装置,配合分光光度计,检测不同Cr3+浓度着色液中制得的彩色不锈钢工件的透光率值和对应的波长值,间接反映着色膜的色泽与色调,检测结果见表8-41。

由表8-41可知,随着着色液中Cr3+浓度的增加,着色膜的最大透光率逐渐降低,呈起初降低慢,随后降低快的趋势。当Cr3+由0增加到29.715g/L时,最大透光率值仅降低约5%;Cr3+由 29.715g/L增加到41.601g/L时,最大透光率降低约4%.这与实际目测到在大浓度Cr3+着色液中不锈钢着色膜的亮度低相吻合。同时,从着色膜最大透光率对应的波长值可发现,色调由黄色慢慢过渡到橙色,可知Cr3+浓度的增加会使色调向后偏移。

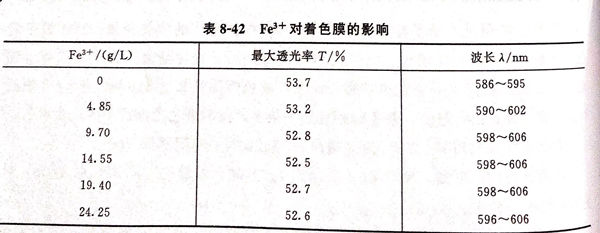

b. Fe3+对着色膜色彩的影响。

在固定着色电位差为16mV,表8-42为Fe3+对着色膜的影响。

由表8-42可见,随着Fe3+浓度的增加,着色膜的最大透光率变化很小,当Fe3+由0增加到24.25g/L时,着色膜最大透光率仅降低1.1%。Fe3+浓度的增大,使着色膜色调沿色彩变化规律略微向后偏移,变化趋势较小。

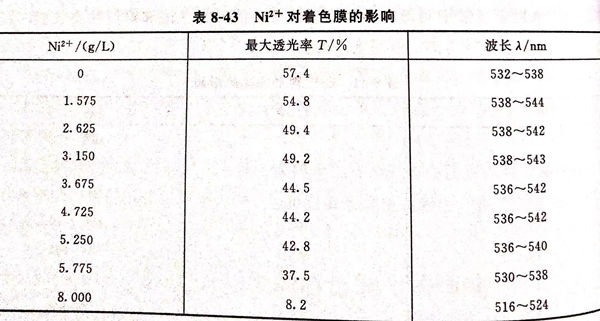

c. Ni2+对着色膜色调的影响

固定着色电位差为18mV,表8-43为Ni2+对着色膜的影响。

从表8-43可见,随着Ni2+浓度由0增大到5.775g/L时,着色膜最大透光率降低近20%,与直接目测表面亮度逐渐变暗是一致的,当Ni2+=8g/L时,透光率极低,着色液已不再适合着色,是着色液中允许Ni2+存在的最大值,且波长减小,色调向前偏移。

4. 着色液中Cr3+、Fe3+或Ni2+的极限浓度

着色液中Cr3+、Fe3+和Ni2+的浓度的增大的影响:

①. Cr3+=30g/L时是决定着色老化的起色电位快速上升的主要因素;

②. Cr3+和Ni2+对着色能力减弱的影响大;

③. Cr3+、Fe3+、Ni2+浓度的变化均会影响着色膜的色泽和色调;

④. Cr3+>45g/L、Fe3+>30g/L,或Ni2+>8g/L时,着色液均已不再适合色