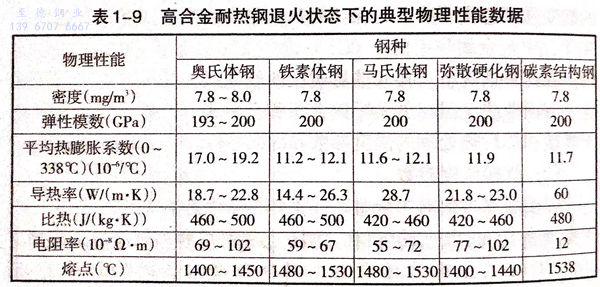

高合金耐热钢与中低合金耐热钢相比,具有独特的物理性能。表1-9列出马氏体、铁素体、奥氏体和弥散硬化型高合金耐热钢的典型理化性能数据。对焊接产生较大影响的物理性能有热膨胀系数、热导率和电阻。由表中数据可见,与碳钢相比,奥氏体耐热钢的热膨胀系数较高,将引起较大的焊接变形,而各种高合金耐热钢的热导率均较低,要求采用较低的焊接热输入。

奥氏体耐热钢的另一重要特性是非磁性(磁导率1.02)。但冷作加工可提高强度和磁导率。铁素体和马氏体型耐热钢的磁导率为600~1100,弥散硬化型耐热钢的磁导率在100以下。

这四类高合金耐热钢的焊接性因其金相组织的不同而异。马氏体型耐热钢的焊接性主要因高的淬硬性而恶化;铁素体型耐热钢焊接时,由于不发生同素异构转变,导致重结晶区晶粒长大,结果使接头的韧性降低;奥氏体型耐热钢焊接的主要问题是热裂倾向较高;而弥散硬化型耐热钢的焊接特性与弥散过程中的强化机制有关。

1. 马氏体型高合金耐热钢的焊接特性

马氏体耐热钢基本上是Fe-Cr-C系合金。通常碳在11%~18%范围内。为提高其热强性还加入钼、钒等合金元素这些钢几乎在所有的实际冷却条件下均转变成马氏体组织。马氏体耐热钢由于含有足够数量的铬,使其自820℃以上温度冷却时具有空淬倾向,而从960℃以上温度淬火可达到最高的硬度。

对于高铬耐热钢,铬含量对钢的焊接行为有明显的影响。当铬从11%增加到17%时,钢的淬硬特性会发生重大变化。

当钢的碳约为0.08%时,12%铬钢的焊接热影响区为全马氏体组织。而在15%铬钢中,由于铬具有稳定铁素体的作用,可能阻止其完全转变为奥氏体而残留部分未转变为铁素体。这样在快速冷却的热影响区内有一部分转变为马氏体,其余为铁素体。在马氏体组织中存在软的铁素体降低了钢的硬度和裂纹倾向。

马氏体高铬钢可在退火、淬火,消除应力处理或回火状态下焊接。当碳超过0.15%时,热影响区的硬度急剧提高,冷裂纹敏感性加大,韧性下降。由于这种钢的导热性较低,导致热影响区的温度梯度更为陡降,加上组织转变时的体积变化,可能引起较高的内应力,从而进一步提高了冷裂倾向。

马氏体耐热钢焊接接头在焊后状态的工作能力取决于热影响区的综合力学性能,包括硬度和韧性之间的合适匹配。但实现这点,往往是相当困难的。因此为保证马氏体耐热钢焊接接头的使用可靠性,通常总是规定做焊后热处理。

2. 铁素体型高合金耐热钢的焊接特性

铁素体高合金耐热钢是一组低碳高铬Fe-Cr-C合金。为阻止加热时形成奥氏体,在钢中可加入Al、Nb、Mo和Ti等铁素体稳定元素。普通铁素体耐热钢焊接过热区有晶粒长大倾向。使接头的韧性和塑性急剧降低。为改善其焊接性,在降低碳含量的同时增加少量铝,以阻止在高温区内奥氏体的形成和晶粒过分长大。但为获得塑性较高的接头,焊后仍需退火处理。

在某些铁素体高铬耐热钢中,820℃以上温度可能形成少量的奥氏体。从高温冷却时,奥氏体转变为马氏体,造成轻微的淬硬。因为钢中只有一部分马氏体,其余还是软的铁素体,而能经受马氏体相变应力。马氏体主要在铁素体的晶界形成,对接头的塑性可能起不利的作用。对于这些铁素体铬钢,焊后最好在760~820℃温度范围做退火处理。

3. 奥氏体型高合金耐热钢的焊接特性

奥氏体耐热钢与奥氏体系列不锈钢具有基本相同的焊接特点。总的来说,这类钢由于塑性和韧性较高,且不可淬硬,与低合金、中合金及高合金马氏体和铁素体耐热钢相比,具有较好的焊接性。奥氏体耐热钢焊接的主要问题有:铁素体含量的控制、焊接热裂纹、接头各种形式的腐蚀和δ相的脆变等。

①. 铁素体含量的控制。奥氏体耐热钢焊缝金属中铁素体含量关系到抗热裂性、δ相脆变和热强性能。从提高抗热裂性出发,要求焊缝金属中含有一定的铁素体,但从防止δ相脆变和热强性考虑,铁素体含量越低越好。从焊接冶金和焊接工艺上妥善和合理地解决这一矛盾是奥氏体耐热钢焊接的核心技术。

②. δ相的脆变。铬镍奥氏体钢和焊缝金属在高温持续加热过程中会发生δ相的脆变。δ相的析出温度范围为650~850℃。

304不锈钢在700~800℃温度下,310S不锈钢在800~850℃温度下δ相析出的敏感性最大。310S不锈钢在800℃以下加热时,δ相的析出速度要慢得多,在900℃以上高温下,δ相不再析出。在304不锈钢中,当温度超过850℃时,δ相不再析出。

焊缝金属与轧制材料不同,在奥氏体组织内总含有一定量的铁素体。在高温加热过程中,铁素体逐渐转变为δ相。随着转变温度的提高,δ相倾向于球化。δ相亦能直接从奥氏体中析出,或者在奥氏体晶体内以魏氏组织形式析出。