三氯化铁溶液作为不锈钢的化学腐蚀加工的腐蚀剂的优点如下。

①. 特别适用于用明胶、骨胶与重铬酸盐感光剂作抗蚀剂的情况。三氯化铁不属于强酸、强碱之列,对上述抗蚀剂的腐蚀极微小,提高了不锈钢腐蚀加工的合格率。

②. 用波美相对密度计控制和检测浓度方便。辅用电子毫伏计、铂电极和饱和甘汞电极测量电位,能够准确地控制腐蚀速率。

③. 可使用钛泵作为循环压力泵,提高腐蚀速率。金属钛对三氯化铁是较稳定的。

④. 腐蚀液氧化还原电位降低后,可以使废液再生,能将废液的氧化还原电位复升至原液水平,降低了成本,避免了环境污染。

一、三氯化铁溶液腐蚀机理

三氯化铁腐蚀不锈钢(如1Cr18Ni9)的主要氧化还原反应如下。

铁与三氯化铁反应生成二氯化铁: Fe+2FeCl3=3FeCl2

铬与三氯化铁反应生成三氯化铬和二氯化铁: Cr+3FeCl3=CrCl3+3FeCl2

镍与三氯化铁反应生成二氯化镍和二氯化铁:Ni+2FeCl3=NiCl2+2FeCl2

在25℃时的标准电位查得:

φ(Fe3+/Fe2+)=0.771V

φ(Fe2+/Fe)=-0.44V

φ(Cr3+/Cr)=-0.74V

φ(Ni2+/Ni)=-0.25V

随着腐蚀过程的进行,体系内三价铁(Fe3+)减少,二价铁(Fe2+)、二价镍(Ni2+)及三价铬(Cr3+)增加,体系氧化还原电位变负,腐蚀速率下降是腐蚀反应的必然趋势。

二、工艺参数

最佳腐蚀工艺配方的确定:通过氧化-还原电位的测定、波美相对密度的测定,不锈钢腐蚀过程重量变化的精确量度,找出腐蚀规律,求得最佳腐蚀工艺配方及始终点。腐蚀液初始浓度:三氯化铁溶液42°Bé;初始氧化还原电位560mV以上;腐蚀液氧化-还原电位降至480mV以下,加双氧水(H2O2)与盐酸(HCI)混合液将电位提升至540~560mV。

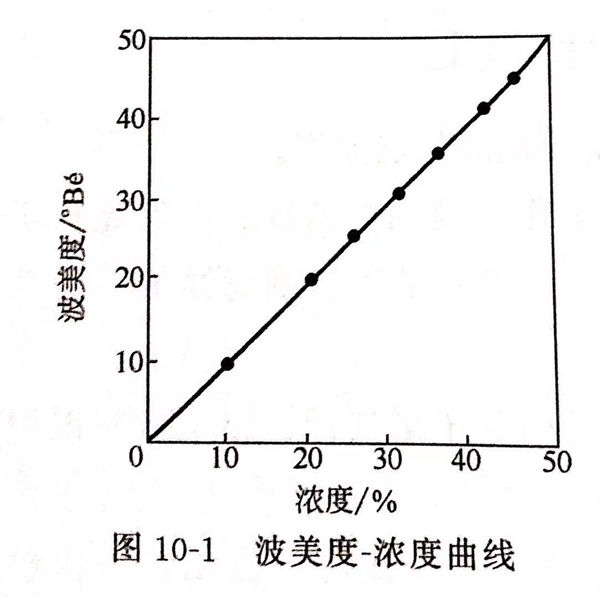

1. 波美相对密度与三氯化铁溶液百分浓度的关系图

见图 10-1,在操作温度30℃时测得。此图可用作浓度-波美度换算曲线。

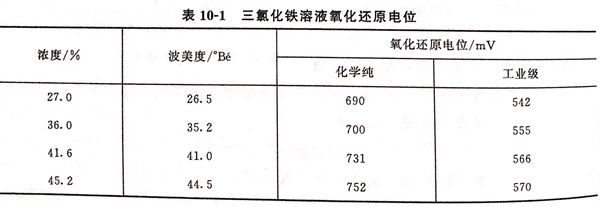

2. 不同浓度的氧化还原电位

用PHS-2C型酸度计或PZ-26b型数字电压表,用光滑铂电极为正极,饱和甘汞电极(SCE)为负极,测量溶液的氧化还原电位,氧化还原电位值均为相对于SCE电位值,温度30℃,用化学纯或工业级三氯化铁(FeCl3)配制溶液,其结果见表10-1。

由表10-1可见:随着溶液浓度的增加,氧化还原电位变正。对于一定等级一定浓度的三氯化铁溶液,其氧化还原电位基本上应为一定值,如果电位值偏负,意味着部分三氯化铁被还原。工业级三氯化铁因纯度不高,氧化还原电位较负,42°Bé工业级三氯化铁的氧化还原电位一般应比560mV正。否则,应加过氧化氢及盐酸混合液,将电位调到比560mV正。

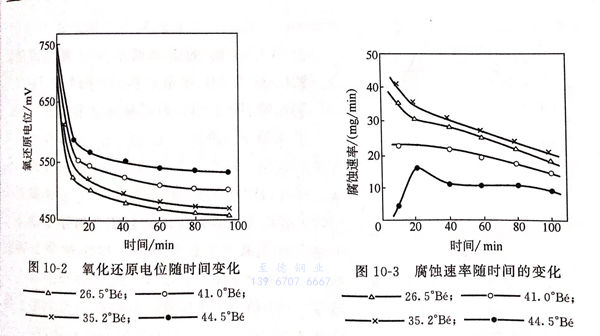

3. 腐蚀过程中腐蚀液氧化还原电位与腐蚀速率的关系

腐蚀过程中三氯化铁溶液氧化还原电位随时间的变化见图10-2.由图10-2可见,不论溶液浓度多大、初始氧化还原电位值多正,随着腐蚀的进行,电位都是下降的。腐蚀开始的10min内,电位很快下降170mV左右,以后的变化趋势逐渐减少。

4. 腐蚀速率随腐蚀时间的变化

不同浓度的三氯化铁溶液中腐蚀速率随腐蚀时间的变化见图10-3.由图10-3可见,随着腐蚀时间的增长,腐蚀速率大致趋势是降低的。联系图10-2氧化还原电位随腐蚀时间变得越来越负的规律,很容易得到同一浓度下,氧化还原电位越正,腐蚀速率越大的结论。也就是说,浓度相同,氧化还原电位不同,腐蚀速率也不同,电位值越负,腐蚀速率越慢。

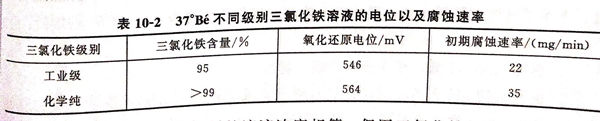

5. 工业级和化学纯三氯化铁溶液的腐蚀速率比较

用工业级和化学纯三氯化分别配成37°Bé的三氯化铁溶液的电位以及腐蚀速率见表10-2。

由表10-2可见,虽然配制的溶液浓度相等,但因三氯化铁的有效含量不同,化学纯的氧化还原电位值比工业级的电位值正,其腐蚀速率较工业级的大。

三、影响腐蚀速率的因素

1. 腐蚀液浓度对腐蚀速率的影响

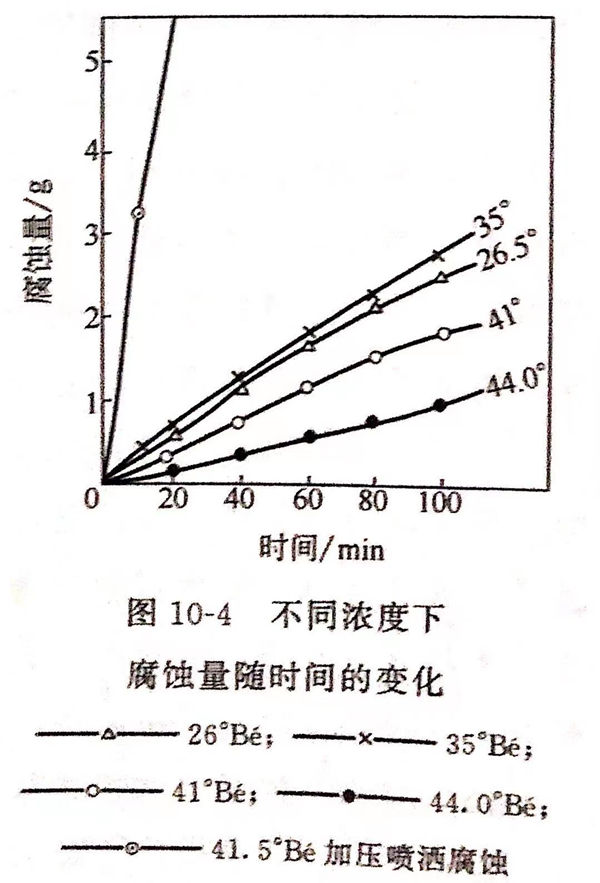

4 种不同浓度腐蚀液腐蚀304不锈钢时,腐蚀量随时间的变化见图10-4。由图10-4可见,35.2°Bé线位居各线之上,44.5°Bé线位居各线之下,26.5°Bé线仅次于35.2°Bé线,41°Bé线居中。也就是说,腐蚀液浓度太高或太低时,都不能获得最大腐蚀速率。只有在适当的浓度区间才可能获得理想的腐蚀速率。

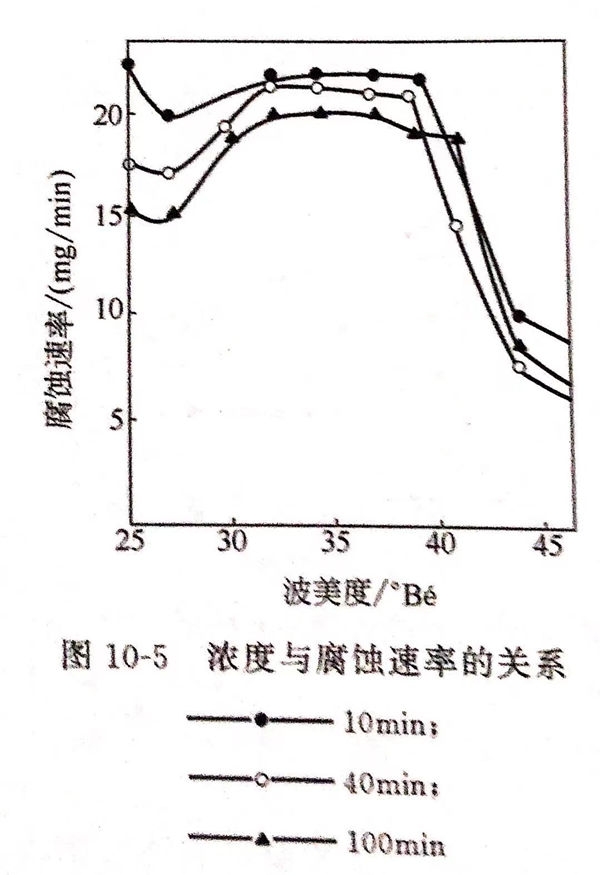

为了找到这一浓度区间,采用各种浓度溶液在不同腐蚀时间测得的腐蚀速率见图10-5,由图可得出以下结论。

①. 在31~39°Bé的腐蚀液中,腐蚀速率较大。

②. 小于31°Bé的腐蚀液中含三氯化铁量较少,氧化还原电位较负,腐蚀过程中Fe3+与Fe2+的比值下降迅速,因而腐蚀速率较低。

③. 溶液相对密度大于40°Bé,虽有较正的氧化还原电位,Fe3+、Fe2+的比例降低较慢,但从金属表面腐蚀下来的Fe2+、Cr3+等金属离子很难扩散离开金属表面,从而使金属原子溶解下来变为相应离子的趋势变小,腐蚀速率显著下降。从热力学角度看,有较大的腐蚀潜力和反应趋势,但从动力学度看,浓度过高反而降低腐蚀速率。

④. 在生产中既要考虑腐蚀速率以提高生产效率,又要考虑腐蚀质量和废液再生的要求,以保证产品质量及腐蚀液多次循环再生,不至于使浓度降得太低,腐蚀机上使用三氯化铁浓度为40~42°Bé的溶液。

2. 腐蚀液的pH的影响

①. 腐蚀液的pH低,有利于不锈钢的腐蚀。

②. 腐蚀液的pH太高,三氯化铁水解成氢氧化铁[Fe(OH)3]沉淀,失去腐蚀作用。在生产中,腐蚀液用到一定程度要适当加入一些盐酸。

3. 腐蚀液温度的影响

温度越高,腐蚀速率越大。但考虑到抗蚀膜的承受能力,一般可用30~40℃的温度。

4. 腐蚀方式及液压对腐蚀速率的影响

2kg液压的喷射腐蚀,将腐蚀时间由原来静态腐蚀的60min减少至动态腐蚀的6min。由于动态腐蚀,使腐蚀产物尽快离开不锈钢表面,让尽量多的三价铁与金属表面动能撞击,提高反应速率。由于被腐蚀工件与腐蚀液的滞留时间只有静态时间的1/10,在抗蚀膜破坏前腐蚀已经完成,因而腐蚀质量提高,成品率由40%提高到95%以上。

5. 不锈钢表面钝化膜的影响

在静态腐蚀中,腐蚀液的浓度低于38°Bé,腐蚀速率很快时,不锈钢表面蒙有一层黑色胶状金属沉积膜,在30~38°Bé间,浓度越低,膜层越厚,腐蚀减速严重。用等离子光量计分析,残渣中铁、铬、硫、钙、硅的相对含量较高,可能存在硫化铁、硫化铬、硅酸钙,都较难溶于三氯化铁腐蚀液中,加酸可以将其溶解,在加压喷洒腐蚀中可将其从不锈钢表面排除。

四、废旧腐蚀液的再生

1. 腐蚀液的老化

随着腐蚀过程的进行,体系氧化态Fe3+浓度下降,还原态Fe2+浓度增高,腐蚀液氧化还原电位降低。与此同时,溶液总金属离子浓度不断上升,最后导致腐蚀液失去腐蚀能力。

2. 腐蚀液的再生

加过氧化氢(H2O2)和盐酸混合液,能将废液氧化还原电位复升至原液水平,即提升至540~560mV。