埋弧焊由于电流密度大、热量集中,因此形成的弧坑也大,并且熔池厚度也增大,在局部间隙较大处很容易烧穿,因此在施焊过程中需要在焊件背面采取一定的工艺措施,以防烧漏。

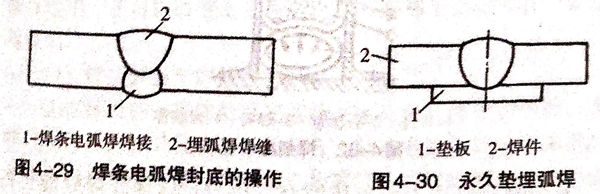

1. 反面焊条电弧焊封底的操作

这是一种比较简单易行的方法,并且焊件也不需要精确装配,缺点是生产效率较低。操作时先用焊条电弧焊在焊件背面焊一道封底焊缝,其焊缝厚度应保证正面埋弧焊时不烧穿,如图4-29所示。先用焊条电弧焊封底后,认真清理焊缝,除去各种焊接缺陷后,在正面进行埋弧焊。

2. 永久垫埋弧焊的操作

焊前在焊件背面装焊一块垫板,垫板应与焊件紧密贴牢并用定位焊缝固定,其间隙不得超过0.5~1.0mm,否则液态金属会从间隙处流出,在背面形成缺陷。焊接过程中,有部分垫板熔入焊缝,与焊件牢牢焊在一起,留在焊件上,垫板材料应与焊件材料相同。永久垫焊接时焊件的装配如图4-30所示。

永久垫埋弧焊用于小直径容器环缝和无人孔装置的筒体环缝的焊接。

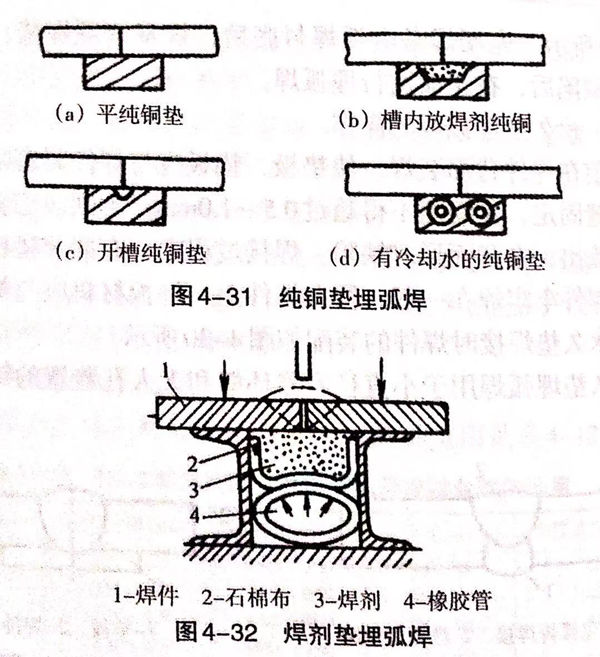

3. 纯铜垫埋弧焊的操作

纯铜垫靠焊接夹具紧贴在接头背面,与焊件之间间隙不得大于0.5mm.为了保证焊缝能达到单面焊双面成形的目的,纯铜垫接触焊件的一侧可开槽,槽的宽度为10~20mm,深为1.5~2.5mm,根部加工成圆弧形,槽的中心要与焊件的间隙对准。如果槽内要放焊剂,则槽的宽度和深度都要相应地加大。各种形式的纯铜垫如图4-31所示。

4. 焊剂垫埋弧焊的操作

根据焊件厚度,在焊件背面垫上一层厚度为30~100mm的焊剂,焊剂的下面是一层绝缘的石棉板,石棉板下面是封闭的橡胶管,有一端可通人压缩空气时,焊剂就均匀地向上顶紧接头下表面。焊接时,电弧将熔透焊件并熔化部分下面的焊剂,形成单面焊双面成形的焊缝(图4-32).

操作时,要适当调节压缩空气压力,以保证焊缝能良好成形。焊剂压力过大或过小,会在焊缝背面形成凹槽或凸起(图4-33).

5. 双面对接埋弧焊的操作

当焊件背面加垫有困难时,可采用无垫的双面焊。无垫焊接时,对焊件边缘的准备和装配质量要求较高,焊件间隙为0,局部不超过1mm,否则第一面焊接时液态金属容易从间隙中流出,烧穿焊缝。为了有一定的焊缝厚度,同时又不致烧穿,在第一面焊接,要求焊缝厚度为钢板厚度的60%~70%.