埋弧焊简称SAW焊,SAW是英文 Submerged Arc Welding 的缩写。埋弧焊是一种靠电弧在焊剂层下燃烧进行焊接的方法。其实质与使用焊条的电弧焊是一样的,属于以熔渣保护为主的气-渣联合保护的电弧焊。在自动埋弧焊过程中,送丝、行走、送焊剂和回收焊剂等全由机械装置来完成。所以说,自动埋弧焊是当今焊接生产效率较高的机械化焊接方法之一,而且埋弧焊的成本也比较低。埋弧焊是高效率、低成本、被广泛采用的焊接方法。

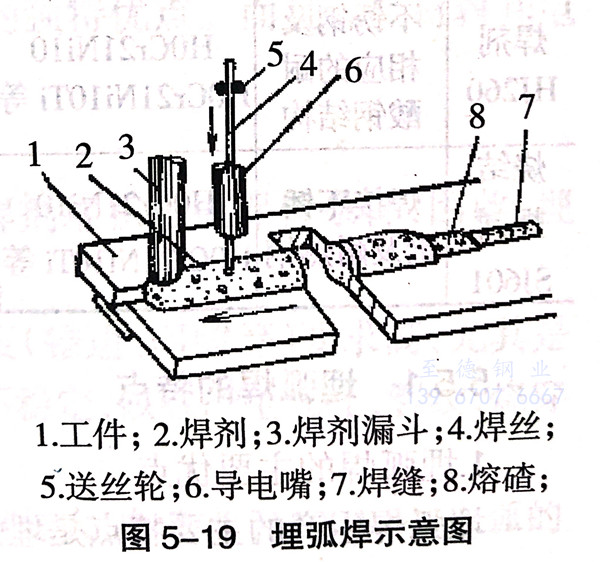

埋弧焊的焊接过程,见图5-19。首先通过焊剂漏斗在焊件表面覆盖一层颗粒状焊剂,送丝机构将焊丝经导电嘴送到焊剂层下,并引燃电弧。电弧除直接加热焊件和焊丝形成熔池及熔滴外,其辐射热还熔化周围的焊剂而形成熔渣。部分焊剂和金属甚至被加热成蒸气而把熔渣排开,形成一个笼罩着电弧和熔池的气泡,使焊接高温区与外界空气隔离,防止空气侵入。随着电弧向前的移动,熔池前部也向前延伸,熔池后部则逐渐冷却凝固形成焊缝。重量较轻的熔渣浮在熔池表面,冷却后成为渣壳。

埋弧自动焊机由焊剂漏斗、焊丝盘、送丝机构、导电嘴和控制等组成,全部装在一个能自动行走的小车上,用电缆与焊接电源及制箱连接。焊接时,只要按下启动按钮,整个焊接过程(包括引弧、丝、小车行走等)将自动进行。

由于采用裸焊丝,且导电嘴长度仅约50mm,同时,渣层可防止属飞溅,所以,埋弧焊可采用大电流(300A~2000A)进行焊接,使界接速度和熔深大大增加。

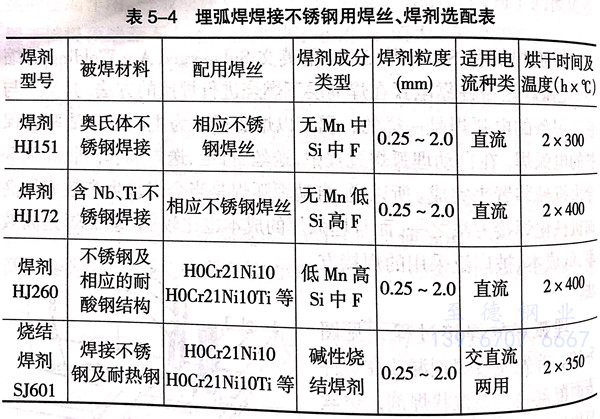

埋弧焊焊接不锈钢管所用的焊接材料、焊丝和焊剂见表5-4。

一、埋弧焊的特点

1. 埋弧焊的主要优点

埋弧焊生产特点是埋弧、自动和大电流。埋弧自动焊有如下优点:

a. 生产效率高

这是因为,一方面焊丝导电长度缩短,电流和电流密度提高,因此电弧的熔深能力和焊丝熔敷效率都大大提高。埋弧焊一般不开坡口单面一次焊熔深可达20mm.另一方面由于焊剂和熔渣的隔热作用,电弧上基本没有热的辐射散失,飞溅也小,虽然用于熔化焊剂的热量损耗有所增大,但总的热效率仍然大大增加,因而使埋弧焊的焊接速度可以大大提高;以厚度8mm~10mm钢板对接为例,单丝埋弧焊速度可达30m/h~50m/h,双丝或多丝埋弧焊还可提高一倍以上,而手工焊条电弧焊则仅为6m/h~8m/h。

b. 焊缝质量高

埋弧焊时焊剂对电弧空间有可靠的保护,可有效地防止外界空气的侵人。电弧区主要成分是二氧化碳,焊缝金属中含氮量、含氧量大大降低。另外,焊接参数可以通过自动调节保持稳定,焊缝的化学成分和性能比较均匀,机械性能比较好,焊缝表面光洁平直。同时,因熔深较大,故不易产生未焊透的缺陷。因此,对焊工技术水平要求可以适当降低。

c. 劳动条件好

由于实现了机械化、自动化焊接,除了减轻手工焊操作的劳动强度外,它没有弧光辐射,这是埋弧焊的独特优点。而且焊接材料和电能的消耗较低。

2. 埋弧焊的主要缺点

a. 由于埋弧焊是依靠颗粒状焊剂堆积形成保护条件,因此,埋弧焊一般仅适用于水平位置的焊接。

b. 对焊件边缘的加工装配精度(错边、间隙等)要求高,尤其是不锈钢焊管。否则,会使焊接过程不稳定,以致产生气孔、裂纹、烧穿等缺陷。

c. 由于埋弧焊电弧的电场强度较大,电流小于100A时,电弧的稳定性不好,因此,不适宜焊接厚度小于1mm的薄壁管。

二、埋弧焊用焊丝和焊剂及其配合

1. 焊丝

埋弧焊用焊丝与手工电弧焊焊条钢芯同属一个国家标准。不锈钢埋弧焊用焊丝,可参考YB/T 5092-1996《焊接用不锈钢丝》等。焊丝直径为ф1.6mm~6.0mm.不同牌号的焊丝应分类妥善保管,不能混用。焊前应对焊丝表面仔细清理,去除油污等杂质,防止焊接时产生气孔等缺陷。

2. 焊剂

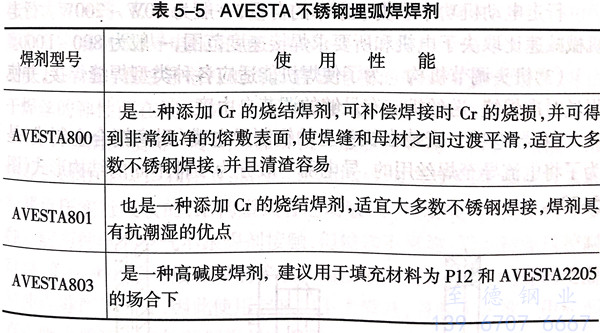

不锈钢埋弧焊常用焊剂见表5-4。AVESTA 不锈钢埋弧焊焊剂见表5-5。

一般焊剂在使用前必须在250℃下烘干,并保温1~2小时。限用直流焊的焊剂使用前必经300℃~400℃烘干,保温2小时,烘干后应立即使用。施焊时,覆盖层焊剂堆积厚度要适中,过厚易导致焊缝成型恶化变坏,产生凹坑。

3. 焊丝和焊剂的选配

欲获得高质量的埋弧焊焊接接头,正确选用焊丝和焊剂是十分重要的。对耐热钢、低锰钢、耐蚀钢的焊接可选用中硅或低硅型焊剂并配合相应的合金钢焊丝。对于铁素体、奥氏体等高合金钢,一般选用碱度较高的熔炼焊剂或烧结、粘结焊剂,以降低合金元素的烧损及向焊缝过渡较多的合金元素。

一般来说,高锰高硅低氟焊剂,用于碳钢或韧性要求不高的场合,配用低合金钢焊丝。无锰无硅高氟焊剂属碱性焊剂,适用于韧性要求高或不锈钢等高合金钢的焊接。中锰中硅中氟焊剂属中性焊剂,多用于低合金钢、结构钢焊接。

埋弧焊用的焊丝,应根据所焊钢材类类别及对焊接接头性能的要求加以选择,并与相应的焊剂配合使用,如表5-4列出了埋弧焊焊丝、焊剂的选配。

四、埋弧焊焊机

埋弧焊焊机是由机械、电源和控制系统3个主要部分组成,它们主要特点如下:

1. 机械结构

现以MZ-1000型自动焊机的焊接小车为例来说明自动埋弧焊机的机械结构特点,其他各种自动埋弧焊机的结构均与此大同小异。它由送丝机、行走小车、机头调整机构、导电嘴以及焊丝盘、焊剂漏斗等部件组成,通常还装有控制盒。-

a. 送丝机

送丝机的主要作用是将直径Φ3mm~φ6mm的焊丝自动输送到电弧焊接区,它包括送丝传动系统、送丝滚轮和矫直滚轮等。

送丝电动机功率取决于焊丝直径,一般为40W~100W.额定转速为2650r/min,可以均匀调节。送丝机构减速比取决于电动机转速和所要求的送给速度范围,一般为100~160。

b. 行走小车

包括行走传功机构、行走轮及离合器等。行走轮一般应为橡胶绝缘轮,使小车与导电嘴绝缘。当离合器脱离时小车可以由手推动,当合上时则由电动机驱动。行走电动机功率取决于小车的自重,一般为40W~200W.行走机械减速比取决于电机和所要求焊接速度范围,一般为800~1000.

c. 机头调节机构

为了使焊机能适应各种类型焊缝焊接,并使焊丝对准焊缝,送丝机应有足够的调节自由度。

d. 导电嘴

安装在机头上的铜制导电嘴(耐磨铜合金制成)是为了将电流导至焊丝用的。导电嘴一般分为3种不同的结构形式(图5-20)。

滚轮式导电嘴由装在导电板上的两个耐磨铜滚轮组成。焊接电源线接在导电扳上。为了接触导电良好,焊丝靠弹簧的张力夹紧在两个滚轮之间。弹簧张力由螺钉来调节(图5-20a)。

夹瓦式导电嘴是由两个带槽的铜夹瓦组成。用两个带弹簧的螺钉使-夹瓦压向另一夹瓦,以保证夹瓦与焊丝之间有良好的接触。接电缆用螺栓接在固定夹瓦上。为了延长使用寿命,可在夹瓦的沟槽中对不同直径焊丝更换衬瓦。这种结构的导电嘴可以有效地导引焊丝的方向,并容许有较大的磨损(图5-20b)。

对于小直径(Φ1.6mm~Φ2mm)的焊丝,可用偏心式导电嘴,也称管状导电嘴,它是由导电杆和导电嘴组成(图5-20c).导电嘴用耐磨合金铬铜制成,导电杆有直的或弯的。导电嘴与导电杆不在一个同心度上,因此,通过导电杆的焊丝在导电嘴的端头中受到弯曲,并由于焊丝的弹性而在端头的出口处造成必要的接触压力。

e. 焊剂回收器

专用埋弧焊机一般装有焊剂回收器。目前一般的焊剂回收器均是利用0.3MPa~0.4MPa个大气压的压缩空气造成局部负压实行吸收的,结构型式有电动吸入、气动吸入、吸压式等多种。前两种压缩空气不跟焊剂接触,但输送不可靠;后一种输送控制可靠,但压缩空气直接和焊剂接触。因压缩空气含水量高,焊剂受潮易使焊缝产生气孔,因此使用起来都不太满意,目前正在推广用局部真空吸尘原理制造的新型焊剂回收器。

2. 焊接电源

埋弧自动焊可采用交流或直流电源进行焊接,可根据产品焊接要求及焊剂型号选定电源。一般低碳钢及低合金结构钢配用“焊剂430”或“焊剂431”时,焊接均应优先考虑采用交流电源。若用低锰低硅焊剂,必须选用直流电源才能保证埋弧焊过程电弧的稳定性。采用直流电源时一般采用直流反极性,以获得较大的熔深。埋弧焊直流电源有ZXG-1000R、ZDG-1000R等。

埋弧焊焊接不锈钢一般使用直流电源。粗丝埋弧焊一般采用电弧电压自动调节式焊丝机构,配用陡降外特性电源。细丝埋弧焊采用等速送丝机,配用平或缓降外特性电源。

埋弧自动焊焊接电源空载电压要求在70V~80V以上。由于焊接电流较大,埋弧自动焊电源的额定电流一般在700A~1000A之间。

3. 控制系统

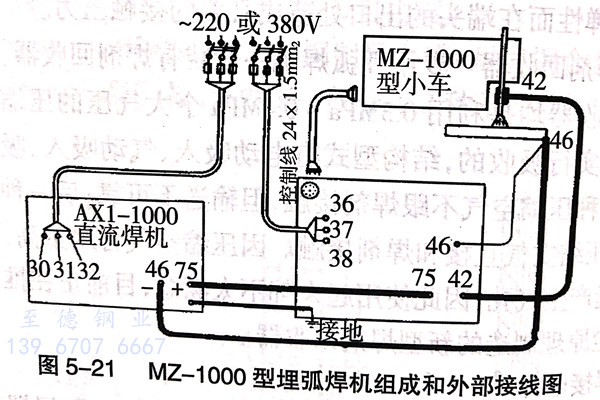

通用小车式埋弧自动焊机的控制系统包括:电源外特性控制、送丝和小车拖动控制及程序自动控制(其中主要是引弧和熄弧自动控制)。一般埋弧焊机,常有一控制箱来安装主要控制电器组件,但实际上控制系统总还有一部分组件是安装在小车上的控制盒和焊接电源箱内的,因此,使用时设备必须按照出厂时提供的外部接线安装图连接,如图5-21。